- Общая информация

- Области применения

- Классификация оборудования

- Виды экструдерных машин

- Обычные экструдеры

- Грануляторные экструдеры

- Экструдеры для пищевой промышленности

- Фармакологическое оборудование

- Экструдер зерновых

- Экструдеры для производства полимерных изделий

- Экструдеры одношнековые и двухшнековые

- Экструдер для ПВХ профиля

- Экструдер для производства труб

- Экструдеры для полиэтилена

- Самодельное устройство

- Экструзионные линии

- Принцип работы

- Особенности аппарата

- Мощность

- Толщина соединяемых изделий

- Диаметр прутка

- Тип подаваемого материала

- Органы управления

- Производительность

- Устройство экструдера

- Процесс дегазации

- Роль шнека

- Преимущества одношнекового и двухшнекового экструдеров

- Достоинства

- Зачем проводится дегазация при экструзии

- Конструкция шнека и его роль в экструзии полимеров

- Особенности экструзии полимеров

- Как происходит раздув рукава

- Экструзия плоскощелевым методом

- Технологии производства пластмассовых деталей методом соэкструзии

- Технология сварки пластмасс экструдером

- Подготовительный этап

- Выбор сварочных прутков

- Правила эксплуатации и выбор модели

- Описание процесса соэкструзии

- Коронарная обработка полимеров

- Что делает машинист-оператор экструдера

- Описание профессии

- Задачи оператора

- Контроль температуры

- Регулировка вращения шнека

- Изменение диаметра и формы

- Где выучиться профессии машинист экструдера?

- Разряды профессии машинист экструдера

- Машинист экструдера 2 разряда

- Машинист экструдера 3 разряда

- Машинист экструдера 4 разряда

- Машинист экструдера 5 разряда

- Машинист экструдера 6 разряда

- Личностные качества профессии машинист экструдера

- Уровень заработной платы профессии машинист экструдера

- Плюсы и минусы профессии машинист экструдера

- Технология сегодня

- Производители экструзионных линий

- Как грамотно выбрать оборудование

- Производители

- Munsch

- Leister

- Stargun (Ritmo)

- Weldy

- Отечественное производство

- Самые удачные модели экструдеров

- RITMO STARGUN R-SB 50

- Leister Fusion 3C 123.866

- Munsch MAK-18-S-B

Общая информация

Экструдер — это машина, которая превращает сырье в виде мелких частиц в расплав определенной формы. В качестве таковых могут использоваться частицы, гранулы, порошок, различные пасты или обрезки.

Процесс заключается в пропускании сырья через специальный формовочный инструмент (экструзионную головку, фильеру). Форма готового изделия задается калибровочным устройством с определенным поперечным сечением. Это будет зависеть от типа отверстия в формующем устройстве. Если это пространство, на выходе будет листовой материал; если это кольцо, то изделие будет в виде трубки.

Процесс, который осуществляется с помощью этого оборудования, называется экструзией. В зависимости от конструкции машины ее делят на несколько типов:

холодное синее формование, при котором на материал оказывается только механическое воздействие;- горячее прессование, состоящее из механических превращений, которые сопровождаются термической обработкой;

- горячее формование – это высокоскоростной процесс, который включает использование высоких температур и давлений.

Области применения

Технология изготовления изделий методом экструзии нашла свое применение в описанных ниже областях.

Химическая индустрия. Это направление включает производство изделий из полимеров (резины, пластика и др.), а также производство ферритов. При этом химический состав используемого сырья остается неизменным, экструдер в первую очередь предназначен для получения требуемой формы конечного продукта. Поэтому конфигурация такого оборудования относительно проста.- Пищевая промышленность. Экструзия также может быть использована в производстве продуктов питания. Обычно это более сложный процесс, чем в предыдущем примере. Настройка оборудования включает незначительное изменение температуры, скорости и давления, что приводит к изменению характеристик и свойств исходного сырья, например, к денатурации белка, расщеплению углеводов или клейстеризации крахмала.

Классификация оборудования

Первый экструдер увидел свет еще в 19 веке, а к 20 веку было создано множество модификаций этого оборудования. Современные экструдеры имеют различные классификации. По типу транспортного устройства они делятся на следующие виды:

- один винт;

- двойной винт;

- многовинтовой;

- диск;

- поршень;

- задавать.

По расположению винтов:

- параллельно;

- конический.

По частоте вращения:

- обычный;

- быстро.

Направление вращения:

- сонаправленный;

- противоположный.

Виды экструдерных машин

Все экструдеры, вне зависимости от области применения, состоят из основных рабочих механизмов:

- Асинхронный электродвигатель.

- Бункерная зарядка.

- Винт.

- Нагревательный элемент.

- Головка экструдера.

Современные экструдеры классифицируются на несколько категорий, в зависимости от типа транспортного механизма они подразделяются на:

- однозатворные, двухзатворные и многозатворные узлы;

- поршень;

- поршневые экструдеры;

- диск, мультидиск;

- задавать.

Винтовые станки самые простые и востребованные. Винт занимает центральную часть всего устройства. Его работа напоминает принцип работы обычной мясорубки.

Шнековые экструдеры бывают:

- параллельные и конические;

- с нормальной скоростью и скоростью;

- сонаправлены и вращаются в противоположных направлениях.

Самые популярные модели:

|

Серия |

Пишет |

Цель |

Выпущенный продукт |

|

SJ25 |

Лабораторный экструдер |

Для малого бизнеса |

Мелкая упаковочная пленка |

|

ПС-МН50 |

Мини экструдер |

« |

Полиэтиленовая рукавная пленка для гибкой упаковки |

|

Xhd |

Экструдер с плоским слотом |

Y/X |

Сельскохозяйственная пленка |

|

Экструдер PSDY |

Поточная линия |

Полевой водопровод |

Оросительные кабельные каналы |

|

NS |

Экструдер с двойной головкой |

Рукавные пленки HDPE/PVD |

|

|

Экструдер PSPE |

Экструзионный завод |

Упаковка для стекла, электроники и других деликатных предметов |

Воздушно-пузырчатые пленки |

|

ПС-ГС |

Трехслойный экструдер |

Коэкструзия |

Полимерные пленки ЭВА |

Обычные экструдеры

При обычной экструзии все ядро превращается в длинную хрустящую трубку, которую можно раскрошить на выходе.

Такой корм более приемлем, чем сырье, загруженное на переработку. Дело в том, что в результате сжатия масса нагревается.

Это способствует уничтожению подавляющего большинства микроорганизмов, способных вызывать расстройства пищевого поведения.

Кроме того, питательные вещества запекаются как в печи, что улучшает их усвоение организмом животного.

Фактически, благодаря экструзии можно добиться более высоких темпов роста животных при том же количестве корма. Есть у такого оборудования и недостаток.

Полученную трубку часто приходится ломать на хлопья вручную. Также есть трудности с измерением порций.

В зависимости от размера хлопьев реальный вес продукта в данном объеме может отличаться.

В этом смысле при отмеривании порции для корма принято ее взвешивать, а не использовать мерную тару.

Грануляторные экструдеры

Экструдер, работающий по принципу гранулятора, менее эффективен в плане обеззараживания загружаемой массы. В результате получаются мелкие гранулы, обладающие высокой твердостью.

Они не такие хрупкие, как обычные трубки для экструзии пищевых продуктов. Для повышения качества продукции переработку часто проводят сразу двумя методами экструзии.

Сначала формируются хлопья, которые эффективно обжариваются, после чего используется экструдер-гранулятор.

Такое оборудование работает по принципу мясорубки. Через пресс-форму выдавливаются кормовые стержни, которые нарезаются поворотным ножом. Благодаря этому гранулы полностью идентичны друг другу.

При использовании гранулированного экструдера загружаются не цельные зерна, а предварительно измельченные смеси.

Они часто включают злаки, витамины, микроэлементы, травяную муку и сушеное мясо, если речь идет о корме для собак, кошек или других хищников.

Экструдеры для пищевой промышленности

Экструдеры особенно популярны в пищевой промышленности. Подобные устройства используются для формирования различных изделий. Работают не только с сухими веществами, но и с влажными.

Например, с помощью такого оборудования изготавливаются такие продукты, как крабовые палочки или рыба. Загруженная масса уплотняется и сдавливается.

Такие устройства часто работают без нагрева, просто уплотняя холодную массу. Многие батончики и конфеты также сделаны по этому принципу.

Выдавленные заготовки впоследствии заливаются горячим шоколадом, поэтому отлитая экструдером заготовка становится незаметной.

Одними из старейших экструдеров, используемых в пищевой промышленности, являются макаронные формовочные машины. Они также работают по винтовому принципу.

Его конструкция практически ничем не отличается от кормового экструдера. Однако есть важное отличие. Нагружают их не сухим тестом, а готовым тестом из твердых сортов пшеницы.

Предварительно подготовленное и хорошо раскатанное вальцами до получения однородной массы тесто продавливается через формовочную головку, в результате чего получаются макаронные изделия.

Далее вращающийся нож срезает их на одинаковом расстоянии, после чего приготовленная паста попадает на конвейерную ленту.

Фармакологическое оборудование

Экструдеры нашли свое применение в фармакологии. Многие таблетки, а также гематогенные батончики изготавливаются с помощью такого оборудования.

В фармакологии, где очень важна дозировка, применяют не шнековые, а плунжерные установки.

Они позволяют с высокой точностью следить за тем, чтобы каждая таблетка полностью соответствовала необходимому весу, поскольку даже сотая доля миллиграмма активного вещества может иметь большое значение в лечении.

Экструдер зерновых

Экструдер зерна работает за счет того, что в частицах зерна в закрытой камере при нагревании происходит повышение внутреннего давления за счет испарения влаги. За счет мгновенной разгерметизации камеры происходит расширение паровоздушной смеси, что приводит к увеличению объема частиц зерна.

В кормовой промышленности чаще всего применяют одновинтовые механизмы с постоянным шагом и цилиндрической формой шнека.

в экструдерах такой конструкции используется набор винтов, а между ними в строго определенной последовательности находится несколько стопорных шайб, а винты и шайбы на шпильке фиксируются болтом с конусной головкой.

Каркас рабочей части оснащен изнутри несколькими продольными каналами, которые обеспечивают отсутствие перекручивания изделия во время движения. На выходе из корпуса имеется обычная коническая гайка с отверстием.

Регулировка расстояния между конусами шнека с помощью выходной гайки позволяет регулировать температуру продукта.

Экструдеры для производства полимерных изделий

Экструдер стал находкой для промышленных компаний, которые занимаются производством полимерной продукции. Стоимость использования этого оборудования наиболее выгодна.

Это дешевле, чем установки, работающие на других принципах, и, кроме того, они обеспечивают качественный результат.

Экструдеры нашли свое применение в самых разных областях переработки полимеров.

Есть устройства, предназначенные для вторичной переработки.

ПЭТ-бутылки, полиэтиленовые пакеты и другие полимерные отходы измельчаются промышленными измельчителями, после чего крошка загружается в перерабатываемый экструдер.

Растопите тесто и сформируйте из него небольшие гранулы. Попутно эта команда может использовать краску, чтобы соответствовать цвету всей массы.

Полученные таким образом гранулы продаются различным компаниям, изготавливающим из них канализационные трубы, тротуарную плитку, ведра и другие изделия.

Стоит отметить, что экструдеры, используемые для переработки полимеров, более сложны, чем те, которые используются для производства продуктов питания для людей или животных. Эти установки имеют дополнительную систему подогрева, которая обеспечивает текучесть пластика, доводя его консистенцию почти до состояния сгущенки. После выхода материала из указанного экструдера обеспечивается дополнительное охлаждение. Это позволяет полимеру вернуться к нормальной твердости, что не дает полученному изделию нарушить нужную форму.

Наиболее технически сложными являются экструдеры, предназначенные для производства профилей для пластиковых окон, а также труб.

После того, как материал проходит через форму, он становится еще мягче, поэтому его пропускают через охлаждающую ванну с помощью роликовой системы.

Также на аналогичной экструзионной линии установлено ультразвуковое оборудование для контроля стенок изделий.

При обнаружении пустот или тонких срезов оператор предупреждается о необходимости регулировки.

Особого внимания заслуживают экструдеры, предназначенные для производства пленок. Они имеют плоскую щелевую форму, через которую выдавливается полиэтилен или другой материал.

После прохождения формовочного пресса тесто принимает плоскую форму и тут же охлаждается вентиляторами. Его прокатывают на валике до тех пор, пока он не наполнится.

После этого фильм обрывается и процесс начинается заново.

Такие экструдеры особенно требовательны к сырью. В нем не должно быть никаких примесей.

Если оборудование, предназначенное для производства труб, выдерживает мелкий мусор, это будет отмечено в фильме.

В этом смысле при использовании такого экструдера необходимо позаботиться о поддержании чистоты на производстве.

Экструдеры одношнековые и двухшнековые

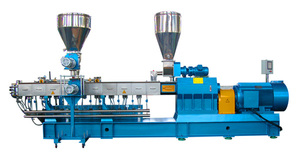

Шнековые (червячные) экструдеры являются наиболее распространенными, так как практически полностью отвечают всем требованиям технологического процесса. Рабочим органом является шнек экструдера (винт Архимеда, известный всем, хотя бы по бытовым мясорубкам).

Лопасть шнека экструдера захватывает сырье в зоне загрузки и перемещает его последовательно по всей длине корпуса корпуса, проходя зоны нагрева, гомогенизации и формования. В зависимости от технологической карты и вида подаваемого материала шнеки могут быть нормальными или быстроходными, цилиндрическими или коническими, сужающимися к выходному отверстию. Одним из основных параметров является соотношение между рабочим диаметром шнека и его длиной. Винты также отличаются шагом витков и их глубиной.

Однако одношнековые экструдеры не всегда применимы. Например, если в качестве сырья используется порошкообразный полуфабрикат, шнек не справится с его полным перемешиванием при плавлении и гомогенизации.

В таких случаях применяют двухшнековые экструдеры, шнеки которых могут сцепляться друг с другом, совершать параллельное или встречно-вращательное движение, иметь прямую или коническую форму.

В результате процессы нагрева, перемешивания и гомогенизации осуществляются более тщательно, а в головку поступает полностью однородная и дегазированная масса.

Следует отметить, что в некоторых технологических процессах используются экструдеры с большим количеством шнеков – до четырех, а кроме того, существуют планетарные автоматы, когда вокруг центрального шнека вращается до 12 сателлитов.

Это может быть необходимо при работе с некоторыми видами пластмасс, которые под воздействием высоких температур имеют свойство разрушения – потери физических качеств. Поэтому их нагрев в таких экструдерах осуществляется за счет силы трения и создаваемого высокого давления.

Экструдер для ПВХ профиля

Производство пластиковых или композитных профилей в большинстве случаев осуществляется методом экструзии. Для этого в зависимости от материала и сложности формы изделия применяют станки с одним или двумя шпинделями с соответствующими формующими головками.

Ассортимент очень широк: от тонкой проволоки или полос до листов, больших панелей и профилей со сложной геометрией. Ставшие всем привычными пластиковые оконно-дверные системы собираются из изготовленных таким образом профилей ПВХ.

Добавление в полимер специальных компонентов позволяет изготавливать сложные композиты, например, конструкции из дерева и пластика, которые также часто используются при изготовлении различных строительных конструкций.

Экструдер для производства труб

При производстве трубной продукции очень важным условием является отсутствие пузырьков газа в гомогенизируемой смеси, поэтому трубные экструдеры обязательно оснащаются системой дегазации. Обычно это двухшнековые установки, в которых, помимо прочего, используются так называемые барьерные шнеки, надежно отделяющие еще твердый полуфабрикат от полностью расплавленного продукта. Это обеспечивает полную однородность состава, что очень важно для эксплуатационных характеристик выпускаемой трубы.

Экструдеры для полиэтилена

Все полимерные пленки производятся исключительно методом экструзии. Для производства пленок используется выдувной экструдер. Формовочный узел экструдера стретч-пленки может быть выполнен в виде узкой щели: на выходе получается однослойная пленка необходимой толщины и ширины.

В некоторых моделях используются круглые щелевые фильеры большого диаметра – пленка получается в виде рукава.

Мини-экструдеры пленки производят полиэтилен с шириной рукава до 300 мм и толщиной до 600 мкм. Небольшие размеры устройства позволяют установить его даже в обычном помещении.

Самодельное устройство

Сварочный экструдер относится к сложным механизмам для профессионального использования. Его цена начинается от 30 тысяч рублей за самую простую модель, и может доходить до ста тысяч и более за мощную и высокопроизводительную. На рынке представлены и отечественные разработки, они на 10-20% дешевле импортных, но все равно достаточно дорогие.

Поэтому, если необходимо сварить всего один раз, например, две водопроводные трубы (их обычный материал изготовления — полипропилен), проще воспользоваться экструдером, сделанным своими руками. Самый простой вариант конструкции – это мощный строительный фен, оснащенный стержневой насадкой, будь то самодельный, жестяной или промышленный.

Продвижение бара в этом случае будет производиться вручную. Мощности фена хватит, чтобы его растопить, но качество шва, конечно, будет уступать промышленным моделям.

По возможности фен можно подключить к винту или плунжеру для подачи питания. В этом случае, если смонтировать приемную камеру, можно будет использовать сыпучее сырье.

Для привода рекомендуется коллекторный двигатель, так как работа экструдера предполагает постоянное изменение крутящего момента. Другие типы двигателей менее способны выдерживать такой режим работы.

Экструзионные линии

Экструзионные линии предназначены для производства погонажных изделий. Принцип работы оборудования точно такой же, как и у обычных экструдеров деталей, однако конструкция имеет некоторые отличия. В комплекс оборудования входят экструдер с устройством загрузки полимерного сырья, формовочная головка и устройства для охлаждения формованных материалов.

Особенностью линий данного типа является наличие механизмов утилизации готовой продукции и наличие приемных емкостей для засыпки сыпучего сырья. По желанию заказчика экструзионные линии могут быть оснащены специальными узлами для дополнительных операций, таких как: сварка пакетов, резка, нанесение изображений и логотипов.

С помощью экструзионного метода производства производятся следующие виды продукции:

— гладкие полиэтиленовые трубы, шланги, а также гофрированные трубы, обечайки (кожухи), трубы нестандартного сечения; — пленки различных видов (рукавная, одно-, двухслойная, многослойная, термоусадочная, стретч-пленка и др.); — профили различных конфигураций и размеров; — кабели различных сечений.

Принцип работы

Специальный загрузчик помещает сырье в бункер машины. Эту работу можно выполнить и вручную. В этом случае гранулы высыпаются в загрузочную воронку. Из бункера они выталкиваются в зону шнека, а оттуда в пластифицирующий цилиндр. Попутно сырье перемешивается для однородности будущего расплава, а также находится под воздействием высоких температур и давления элементов экструдера. На выходе при плавлении получается вязкая прозрачная масса, увеличивающаяся в объеме при растяжении.

Если экструдер дисковый, то в качестве транспортного устройства используются два диска, один из которых находится в неподвижном состоянии, а другой непрерывно вращается. Сырье, поступающее в отверстие статического диска, смешивается и гомогенизируется. Оснащенное этим устройством оборудование идеально подходит для изготовления однородных смесей.

Поршневой экструдер отличается низкой производительностью, поэтому его применение в основном ограничивается изготовлением труб. Принцип работы заключается в выдавливании материала поршнем, что придает готовому изделию необходимую форму.

Для всех этих целей одного экструдера недостаточно. Для того чтобы наладить массовое производство и получить качественный продукт, необходимо использовать дополнительные станки или приспособления. Вместе они образуют экструзионную линию.

Таким образом, можно получить не только расплав, но и сразу превратить его в готовый продукт, например, упаковочную пленку, пластиковые трубы или ПВХ-профиль.

Особенности аппарата

Несмотря на общий для всех сварочных экструдеров принцип работы, они могут иметь некоторые отличия.

Параметры устройства определяют область его применения.

Мощность

Один из основных параметров в любом инструменте. Он определяет как работу бесконечного шнека, осуществляющего измельчение и подачу пластика, так и работу нагревательного элемента. От мощности напрямую зависит производительность экструдера, то есть насколько быстро он сможет работать при максимальной длине сварного шва. Как и любому предмету с электрическим нагревом, ручному экструдеру требуется довольно много энергии для комфортной и быстрой работы. Для большинства устройств на рынке она составляет от 1600 до 3600 Вт. Чем выше этот параметр, тем больше пластика можно расплавить и пропустить через башмак к свариваемым деталям.

Толщина соединяемых изделий

Определяет, с какими деталями может работать машина. Она линейно зависит от мощности: чем она выше, тем более толстые детали можно брать для сварки. Параметр актуален для производства и ремонта, так как не у всех есть необходимость сваривать толстые листы. Нижний порог обычно начинается с 1,5 мм. Можно соединять и более тонкие листы, однако в этом случае заготовка может деформироваться под воздействием сильного нагрева. Верхний предел для мощных устройств может достигать 40 мм. С увеличением толщины прочность сварки резко падает, так как нагреть и проплавить такую заготовку на всю глубину уже проблематично.

Диаметр прутка

Для моделей с подачей пластикового стержня вводится параметр допустимого диаметра. У профессиональных моделей он составляет 5-6 мм, иначе не получится обеспечить необходимую производительность в один килограмм пластика в час. Компактные модели для более тонких заготовок и прутков толщиной 3 мм.

Тип подаваемого материала

Для работы экструдеров требуется непрерывная подача материала, который машина выдавливает в заготовки в расплавленном состоянии.

Материал может быть в двух вариантах: пластик или гранулированный наполнитель.

Первый вариант оказался более удобным и получил гораздо большее распространение, чем второй по нескольким причинам:

- Стержень, намотанный в бухты, удобнее носить с собой. Если транспортировочная упаковка повреждена, материал не будет иметь критических повреждений. Но гранулы высыпались, когда мешок порвался, и никто его не подобрал.

- Пруток, вставленный в приемную камеру, можно подавать до тех пор, пока катушка не будет размотана. Для дальнейшей работы необходимо лишь слегка ослабить несколько витков. Гранулят засыпается в специальный бункер. Чтобы заполнить его, вы должны удалить его. Бункер открытого типа неудобен в использовании, материал может высыпаться. Но даже в этом случае, чтобы оборудовать экструдер, нужно отойти от работы или иметь в штате помощника-помощника.

Органы управления

Простые модели экструдеров оснащены всего парой механических переключателей – рукоятками с разрезами. С помощью них можно регулировать температуру подаваемой пластичной массы и скорость ее подачи. Усовершенствованный профессиональный инструмент комплектуется электронными системами. Здесь за настройку отвечает электронный блок, а информация выводится на жидкокристаллический дисплей. Вишенка на торте — Оснащен датчиками температуры окружающей среды для минимизации разницы в выходе пластиковой массы.

Производительность

Поскольку далеко не все операторы могут напрямую и точно связать мощность и объем работы, которую позволяет выполнять инструмент, вводится понятие производительности в единицу времени. Эта характеристика показывает количество расплава пластика, которое машина может произвести за час. Следовательно, чем выше показатель, тем более подходящим будет устройство для профессионального использования с большими объемами работ. Измеряемая в килограммах в час, она может варьироваться от 0,5 до 3 кг/ч.

Устройство экструдера

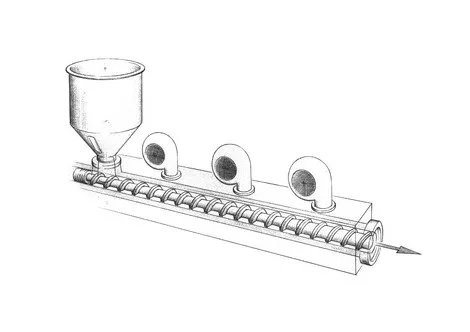

Конструкцию такого оборудования лучше всего пояснить на примере простейшего типа этой машины — одношнекового экструдера, также называемого одношнековым или одношнековым. Он оснащен шнеком, а машина имеет сварную раму, в которую встроен вертикальный редуктор с упорным подшипником.

Электродвигатель соединяется с коробкой передач через специальную муфту. Поэтому он расположен ниже узла пластификации. Отопление осуществляется с помощью электрического шкафа, который автоматически регулирует температуру. Коррозионная стойкость обеспечивается насыщением элементов экструдера парами азота. Благодаря этому они не выходят из строя и достаточно прочны.

Помимо перечисленных выше, к раме подключаются устройства, что позволяет следить за ходом производства. Они управляются с пульта оператора. Благодаря компактным размерам получившегося устройства шнек можно вставить прямо в выходной вал редуктора.

Процесс дегазации

Важным этапом производства является дегазация. Сырье, обрабатываемое экструдером, не всегда идеальное, оно содержит примеси, лишнюю влагу и воздух. Чтобы качество материала не снижалось из-за несовершенства гранул, в машине проводится процесс дегазации. Он заключается в испарении воды, остаточного растворителя и мономеров из сырья под воздействием высоких температур или искусственно созданного вакуума. Процесс осуществляется либо шнеком, если в оборудовании одношнековый, либо специальной камерой, если рассматривается многошнековый экструдер.

Роль шнека

Винт имеет несколько функций, по которым цилиндр можно разделить на несколько важных зон:

в зоне подачи сырье уплотняется за счет попадания в зону шнека, но все равно остается твердым;- в зоне пластификации гранулы расплавляются, перемешиваются и прессуются под давлением для дальнейшего продвижения по шнеку;

- в зоне дозирования материал, состоящий из смеси расплавленных гранул с твердыми частицами, перемешивается до однородности и поступает в формующий инструмент.

Все процессы происходят при нагреве, температура которого может варьироваться от одной зоны к другой. Качество полученного материала будет зависеть от условий и целостности сырья, прошедшего перечисленные этапы.

Преимущества одношнекового и двухшнекового экструдеров

Основной характеристикой станка является количество и тип шнеков. Наиболее распространенным типом является одношнековый экструдер. Он прост в обслуживании по сравнению с другими типами этой машины. Для его работы нужен всего один оператор, так как все важные элементы управления расположены в одном месте. Но если машина является частью большой экструзионной линии, может потребоваться вспомогательный рабочий. Окончательное количество операторов и рабочих определяется технологией и производственными задачами.

Еще одним важным преимуществом одношнекового экструдера является простота транспортировки. Его можно перевозить с одного производства на другое или переустанавливать на новом месте.

Но иногда такой экструдер не позволяет получить требуемое качество плавления готового продукта, и в производстве используется двухшнековый станок. Позволяет лучше транспортировать сырье, подходит для гигроскопичных гранул. Часто оборудование с двумя шнеками имеет функцию самоочистки, что тоже удобно в эксплуатации.

Достоинства

Экструдер имеет высокий уровень производительности в сочетании с низкими эксплуатационными расходами. Для полноценной работы такого оборудования не требуется большое количество обслуживающего персонала и глубокие знания химических процессов. Его легко установить и начать работать. При правильном использовании машина не требует частого ремонта. Возможность управления различными параметрами экструдера позволяет получать качественные материалы различной толщины и ширины, требуемые производителем.

Зачем проводится дегазация при экструзии

Качество готового продукта зависит от химического состава и состояния загружаемого в экструдер сырья. Термическая обработка и выпаривание полимеров в вакуумных камерах называется дегазацией. После этапа дегазации в гранулах значительно уменьшается количество воздуха, уменьшается процент влаги, а сырье максимально избавляется от вредных примесей.

В экструдерных машинах, оборудованных винтовыми парами с системами дегазации, предусмотрены специальные зоны сжатия и расширения. Газообразные компоненты зоны расширения удаляются через отверстия в самом шнеке или бочке с помощью вакуумных насосов. Использование таких шнеков позволяет совмещать стадии экструзии с одновременным удалением газов без остановки всего технологического процесса.

Последовательность операций следующая:

- загрузка;

- пластификация (доведение до однородного состояния);

- плавление;

- сжатие;

- выпускать;

- устранение летучих соединений;

- рекомпрессия;

- экструзия готовой массы без содержания газов.

Если дегазация неполная, в расплаве останутся пузырьки воздуха. В результате в готовых изделиях образуются каверны, пустоты, раковины. Этот продукт неисправен.

Конструкция шнека и его роль в экструзии полимеров

Стандартный шнек экструдера представляет собой металлический стержень со спиральной прорезью, прорезанной по всей длине детали. Между наружным диаметром витков шнека и стенками рабочего цилиндра предусмотрен небольшой зазор. Основной задачей пары шпинделей (шнек+цилиндр) является непрерывная подача расплавленной пластической массы к формовочной головке.

Рабочие характеристики шнека экструдера:

- Диаметр.

- Длина стержня.

- Отношение L/D.

- Высота поворотов в разных зонах.

- Длины этих участков.

- угол резания винта.

- Ширина гребня.

- Шаг витков (расстояние между витками).

При прохождении сырья внутри корпуса вращающийся шнек экструдера выполняет одновременно несколько функций:

- Обеспечивает продольное перемещение полимера.

- Печать.

- Обогрев.

- Создание однородной массы, гомогенизация.

- Выдавливание подготовленного материала через сопло.

В зависимости от конструкции, материалов и способов изготовления экструзионные шнеки и бочки бывают нескольких видов:

- азотированный;

- высокое сопротивление;

- конический;

- биметаллический;

- универсальные шнеки для работы с любым сырьем;

- специальные винтовые пары, предназначенные для конкретных материалов.

Особенности экструзии полимеров

Технология экструзии осуществляется по следующему алгоритму:

- Гранулы засыпаются в бункер машины.

- Отопление включено.

- Частицы расплавляются и образуют однородную вязкую массу, которая является прообразом будущей полиэтиленовой пленки.

Для плавления используются разные виды полимеров, отличающиеся температурой плавления. В частности, полиэтилен плавится при 100-125°С. Полипропилен — при 80-170°С. Такой широкий диапазон температур плавления обусловлен наличием в его составе различных добавок.

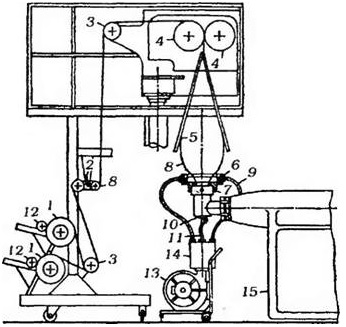

Как происходит раздув рукава

Для получения трубчатой пленки тесто продавливается через кольцеобразное отверстие, в результате чего получается узкая трубка заданного диаметра. Экструдер имеет функцию расширения трубы: по шлангам от нагнетателя к заготовке подается сжатый воздух под давлением 0,13 МПа. Полая трубка вытягивается вверх, расширяется в объеме, превращается в огромный вертикальный пузырь необходимого размера.

Схема процесса получения трубчатых пленок вертикальным выдуванием:

1. Манга фильм. 2. Режущее приспособление. 3. Направляющий вал. 4. Вытяните рулоны. 5. Направляющие щечки. 7. Экструзионная головка. 8. Заготовка цилиндрической втулки. 10. Регулирующий клапан. 11. Шланг. 12. Приемные катушки. 13. Воздуходувка. 14. Ресивер. 15. Экструдер.

В верхней части рукав охлаждается воздушными потоками. Стенки рукава выполнены плоскими, противоположные стороны соединены с помощью направляющих щек, подведены к приемно-намоточному устройству, разглажены роликами и намотаны на приемные барабаны. Этот технологический процесс продолжается непрерывно.

Кольцевое пространство — один из самых популярных методов экструзии полиэтилена. Данная технология чаще всего применяется при изготовлении изделий из полиэтилена рукавного типа, которые широко применяются в быту, строительстве, производственных компаниях и т.д.

Чтобы полученная пленка имела равномерную толщину по всей поверхности с минимальным количеством складок, внешний и внутренний цилиндры кольцевой головки экструдера должны постоянно вращаться.

Преимущества технологии экструзии с раздувом:

- механическая стойкость полотна;

- минимальные потери при резке пленки;

- относительно низкая стоимость производства;

- простота в использовании (для преобразования рукава в сумку достаточно приварить только один край).

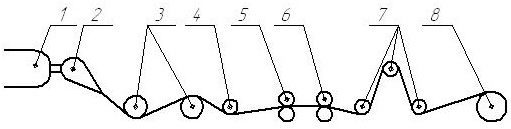

Экструзия плоскощелевым методом

Этот метод используется при работе с кристаллизующимися полимерами, образующими маловязкие расплавы. По сравнению с трубчатыми пленками структура плоских пленок менее прочная и плотная, но они прозрачны и эластичны. Экструзия плоскощелевым методом происходит при высоких температурах, поэтому в таких пленках гораздо меньше дефектов.

Принципиальная схема производства полиэтиленовой пленки методом плоской резки:

1 — экструдер; 2 — шлицевая головка, 3 — охлаждающие барабаны, 4 — механизм обрезки кромок, 5 и 6 — тяговые ролики, 7 — направляющие ролики, 8 — намоточный узел.

Расплавленный полимер выдавливается через щелевое отверстие в вращающейся головке экструдера. Толщина зазора регулируется формовочными губками, одна из которых фиксируется, а вторая устанавливается на нужное расстояние по заданному размеру.

На выходе получается непрерывный лист, который подается на гладкую поверхность барабана для охлаждения. Охлаждающий барабан экструдера изготовлен из хромистой стали. Полированные поверхности с поступающей полиэтиленовой пленкой обрызгивают водой и охлаждают до 40 — 70 градусов. Затем пленка протягивается между тянущими валами, разрезается и с помощью наматывающего устройства сматывается в рулоны. Для того чтобы ткань имела одинаковую толщину по всей площади, обеспечивается одинаковое значение вязкости экструдата по всей длине формующей щели.

В современном производстве широко используются экструдерные головки коллекторного типа. Здесь экструдированный расплав выходит одновременно из нескольких точек, поэтому распределяется более равномерно. Распределительный канал выполнен в виде удлиненного цилиндра, внутри которого расположен распределительный шнек, обеспечивающий равномерное распределение расплава по всей ширине рифленой фильеры и предотвращающий застой внутри канала.

При этом плоскость охлаждающего барабана также должна иметь одинаковую температуру. Разница t по всему объему не должна превышать двух градусов. Для сверхглянцевых и прозрачных полиэтиленовых пленок расплавленный экструдат, экструдированный через щель, направляют в баню с ледяной водой для дальнейшего принудительного охлаждения.

Преимущества метода плоской щели:

- Высокая производительность процесса.

- Полиэтиленовые пленки обладают отличными оптическими свойствами.

- Нестандартных участков практически нет.

Технологии производства пластмассовых деталей методом соэкструзии

Современные технологии позволяют производить полимеры, строительные профили, листы, тару, покрытия для электрических кабелей, трубы и многие другие изделия из пластмасс, отвечающие большому количеству требований. Они должны быть одновременно:

- прочный;

- легкие;

- не вредит окружающей среде;

- прочный;

- устойчивы к агрессивным средам;

- внешне привлекательный;

- герметичны к воде, газу и т.д.

Коэкструзия (другое название соэкструзии) — наиболее совершенный метод, при котором полимеры с разными свойствами образуют многофункциональные многослойные материалы, в которых каждый слой сохраняет свои индивидуальные характеристики.

Яркими примерами использования коэкструзионных материалов являются упаковочные пленки для фармпродукции, вакуумирование скоропортящихся продуктов с разным сроком годности и др. эти многослойные пленки состоят из нескольких слоев (от 3 до 11, а в некоторых случаях и больше). Минимальная толщина одного слоя 2 микрона, максимальная 2-3 миллиметра.

Технология коэкструзии подразумевает одновременную работу нескольких экструдеров + наличие единого формовочного узла. При этом способе за один процесс получается полностью готовый материал. Это означает, что готовые детали и погонажные изделия не нужно отправлять на покраску, грунтовку, склейку и другие дополнительные процессы.

Технология сварки пластмасс экструдером

Из всех горячих способов наиболее экономичным и удобным является соединение пластиковых элементов контактным экструдером, когда подаваемый на стык расплав продавливается направляющей насадкой. Этот метод используется для деталей с толстой стенкой. Экструдер подает уже размягченный материал. С помощью этого метода:

- потребление энергии снижено;

- улучшает теплоотдачу;

- нет необходимости использовать зажимные приспособления;

- легче контролировать качество шитья.

Основные этапы технологического процесса:

- Нагрев свариваемых кромок до состояния вязкости нагретой массой;

- Сцепка вручную или специальными приспособлениями;

- Естественное охлаждение соединяемых деталей (их нельзя двигать до полного затвердевания).

Подготовительный этап

Время подготовки перед экструзионной сваркой отличается от других видов сварки. Но, как и в других случаях, поверхности деталей необходимо очистить от грязи и пыли, иначе шов получится некачественным.

Кроме того, пластмассы легко окисляются из-за воздействия воздуха. Кромки необходимо зачищать не более чем за двадцать минут до сварки.

Если вы сделаете это раньше, части все равно придется снова удалять. Не пытайтесь использовать растворитель для очистки, он может деформировать пластик.

Выбор сварочных прутков

Присадочный материал выбирается в зависимости от типа свариваемого пластика. Он указан на этикетке. Наполнительные полипропиленовые стержни выпускаются разного сечения: треугольного, круглого. Если детали крепятся под прямым углом, лучше выбрать треугольный стержень. Они отличаются по цвету. Черный и серый пользуются большим спросом. Полиэтиленовые стержни для сварки пластмасс мягче полипропиленовых, температура плавления ниже (от +160°С).

Пломбировочные материалы используются при температуре окружающего воздуха выше +15°С. При холоде они теряют свою пластичность, становятся ломкими.

При выборе добавки необходимо обращать внимание на температуру плавления стержня или стержней. Допустимо использование несколько разных полимеров, если они близки по пластичности. Важно, чтобы набивочный материал хорошо помещался в экструдере, подходил по диаметру к загрузочному отверстию и выходному патрубку. Для ручных экструдеров используются стержни или стержни от 2 до 7 мм.

Правила эксплуатации и выбор модели

Прежде чем приступить к сварке пластиковых изделий, необходимо выполнить ряд условий, обусловленных особенностями материала. Необходимо устранить все загрязнения на поверхности соединяемых изделий и следить за тем, чтобы в процессе работы они не соприкасались с влажным материалом.

Для правильного выполнения работ необходимо учитывать разницу температур плавления соединяемых материалов, если они отличаются по химическому составу. Поэтому для сварки ПНД и полипропилена можно использовать ручной экструдер, так как для этих материалов диапазон температур их плавления полностью или частично перекрывается. При необходимости комбинирования ПВХ и ПНД или полипропиленовых материалов часто возникают трудности. При работе с такими материалами ручной экструдер можно использовать только для соединения изделий, изготовленных из одинаковых материалов.

Так как ручной экструдер имеет компактные размеры, с его помощью можно сваривать пластиковые элементы, не прекращая стыковочные работы. Поэтому полипропиленовые трубы можно сваривать, не перекрывая предварительно по ним подачу воды.

Перед началом работ по сварке пластиковых изделий необходимо провести ряд обязательных проверок:

- Убедитесь, что наполнительный стержень входит в экструдер по прямой линии. Иногда при наличии сильной шероховатости брусок начинает двигаться по винтовой траектории, что отрицательно сказывается на работе винтово-дробящего механизма, а нередко приводит к появлению гранул неоднородного состава.

Проверка оптимальной температуры нагрева бруска, который необходимо довести до состояния вязкой текучести перед подачей. При проверке следует учитывать производителя материалов, так как диапазон температур плавления разных марок пластика может отличаться.- Проверка надежности прижима сварочного сопла к соединяемым поверхностям. В первую очередь это касается изделий, имеющих сложную форму. Чтобы избежать этой проблемы, производители оснащают свои сварочные экструдеры комплектом сменных насадок.

- Проверка возможности плавления материалов струей горячего воздуха от термонагревателя без использования присадочного стержня. Необходимость в этом возникает, когда нет точной информации о материале изделий, которые планируется соединять с помощью экструдера.

Для выбора наиболее подходящей модели устройства необходимо учитывать ряд характеристик:

- диапазон диаметров стержня;

- наличие сменных аксессуаров;

- толщина соединяемых изделий;

- простота настройки параметров процесса;

- выход в единицу времени.

Многие производители выпускают экструдеры с фирменными наполнителями, что также указывает на то, что расходные материалы должны соответствовать производителю инструмента для создания надежного соединения.

В принципе, всегда можно подумать о том, чтобы сделать экструдер для домашнего использования своими руками. В качестве основы для него используется обычный промышленный фен, к которому крепится отвертка, а затем конструкция дорабатывается для придания обоим узлам компактного вида. В некоторых случаях винт можно заменить плунжером, но этот вариант нельзя считать надежным. Такой самодельный экструдер может по-разному вести себя с посадочными стержнями из-за того, что они могут быть изготовлены из разных материалов. В качестве привода лучше всего использовать коллекторный двигатель, так как он более стабилен при постоянном изменении крутящего момента.

Описание процесса соэкструзии

Полимеры, используемые при производстве продуктов соэкструзии, отличаются друг от друга температурой плавления, вязкостью и другими характеристиками. Для качественной стабильной пластификации каждого материала создаются определенные условия.

В состав коэкструзионной установки входят 2 – 3 и более экструдеров, в которые загружается сырье определенного вида. Кроме того, каждый расплав имеет свою вязкость и температуру. Материалы проходят все стандартные технологические операции по отдельности. Каждый расплав достигает нужной температуры. Расплавы из отдельных экструдеров по мере готовности поступают в общую коэкструзионную головку под определенным давлением, где объединяются все фракции. После наслоения и выпуска готового материала осуществляются последующие операции охлаждения и намотки по стандартным алгоритмам.

В соэкструзионном оборудовании используются формовочные инструменты самых сложных форм. Также при расчете параметров головки экструдера за основу берутся полимеры с максимальной температурой плавления.

Коронарная обработка полимеров

Химически инертные поверхности полимерных изделий, полученные методом экструзии, как правило, не образуют прочных связей с печатными красками. При нанесении на непористые поверхности чернил, клея или красок жидкость не впитывается, а вместо этого собирается в капли и мгновенно течет.

Для производства полиэтиленовой упаковки с рекламными рисунками и надписями экструзионные линии оснащаются специальными устройствами для обработки пленки коронным разрядом для повышения ее адгезионных свойств. Поверхностная энергия пленок, подвергшихся воздействию электромагнитной короны, увеличивается и становится на 7—10 дин/см выше, чем поверхностное натяжение жидких сред. В результате микрогравировки гладкие поверхности с активированной структурой хорошо увлажняются и готовы к покраске, склейке, флексографии, нанесению глянцевых рисунков и другим видам обработки.

Что делает машинист-оператор экструдера

Весь процесс изготовления полимерных изделий находится под руководством машиниста, который управляет экструдером. Квалифицированный рабочий должен знать, что такое экструзия, какие процессы осуществляются в машине, какими параметрами должно обладать изготавливаемое изделие и т д.

Основные функции оператора экструдера:

- Ежедневный осмотр машин и механизмов.

- Очистка заготовок и узлов от грязи и налипания.

- Ремонт, наладка, замена запчастей, настройка программ и режимов.

- Контроль загрузки гранул.

- Температура плавления сырья.

- Регулировка вращения винта.

- Путем изменения диаметра сопла и формы головки экструдера.

Водитель также работает с выпускаемой продукцией: проверяет соответствие готовых пленок стандартам, замеряет размеры и толщину. Следите за качеством намотки.

В его обязанности входит не только контроль технического состояния экструзионного оборудования, но и обеспечение безопасности рабочего места. Перед началом смены оператор должен проверить работу систем вентиляции, исправность источников освещения, работу электрооборудования и наличие заземления.

Описание профессии

Оператор экструдера – это квалифицированный рабочий, обладающий навыками в области производства полимеров. Под его ответственностью находится машина по производству различных пленок, туб или гранул. Он отвечает за техническое состояние машины, проводит регулярные осмотры, очищает элементы при необходимости и может проводить различные ремонтные операции (замена деталей, например). Кроме того, под его руководством находится весь процесс создания изделий из полимеров. Водитель подготавливает технику, устанавливает режимы работы, следит за показаниями приборов. Запрещается оставлять работающую установку без присмотра и допускать посторонних лиц, не имеющих специального разрешения на нахождение вблизи оборудования.

В обязанности водителя также входит работа с уже выпущенной продукцией. Поэтому следует проверить, соответствуют ли они заявленным габаритам и стандартам качества. Поэтому для работы специалисту необходимо знать как функционал оборудования, так и ГОСТы на выпускаемое оборудование. Также необходимы знания химии, чтобы ориентироваться в свойствах используемых материалов и уметь отслеживать все процессы, происходящие с ними.

Еще одна обязанность водителя – проверять безопасность своего рабочего места. Другими словами, перед началом работы нужно проверить не только исправность экструдера, но и систему вентиляции, используемое заземление, источники света.

Следует отметить, что работа на таком объекте может оказать негативное влияние на здоровье, поэтому работник должен знать и соблюдать правила техники безопасности, а также использовать средства индивидуальной защиты. К факторам с неблагоприятным воздействием относятся: повышенное содержание вредных веществ в воздухе, плохое освещение рабочей зоны, статическое электричество.

В связи с этим самостоятельно работать на экструдере могут только совершеннолетние лица, прошедшие специальное обучение и курс инструктажа по безопасности и охране труда. Помимо прочего, необходимо пройти медицинскую комиссию на наличие противопоказаний по состоянию здоровья. Уже во время работы по профессии такие инструктажи и экзамены будут проводиться на регулярной основе.

Задачи оператора

Современные машины оснащены всеми датчиками для настройки оптимальных условий для получения пленки высокого качества. Однако задача оператора состоит в том, чтобы правильно установить все параметры и поддерживать их на протяжении всего процесса. Конкретные условия работы зависят от типа производимых материалов, но есть несколько критериев, которые являются наиболее важными. Они будут описаны ниже.

Контроль температуры

Оператор должен контролировать процесс превращения гранул в готовый расплав. Для этого, в частности, контролируется работа тепловой автоматики. Система должна обеспечивать поддержание необходимой температуры как в каждой из рабочих зон экструдера, так и в его элементах, наиболее важными из которых являются головка и фильеры. Каждая секция имеет свое устройство, позволяющее точно настроить работу станка и получить максимально качественный материал по однородности, форме и другим характеристикам. Но для наилучшего результата необходим опыт и ответственность оператора, умеющего отслеживать показания приборов и корректировать их.

Регулировка вращения шнека

Шнек является важным элементом экструдера. Это играет особенно важную роль, когда машина является частью экструзионной линии, предназначенной для производства гибких туб или упаковки. Барьерные шнеки повышают производительность и обеспечивают высокое качество конечного продукта. Его действие заключается в отделении сырья от готового расплава.

Это делается путем разделения шнека на две области с помощью дополнительной встроенной катушки. В начале ряда гранул под ними выделяется больший отсек, к концу канала, содержащего расплав полимера, он увеличивается в объеме, а подрасплавленному материалу отводится меньше места. Поэтому эти две фракции не пересекаются, а плавно перетекают друг в друга.

В зависимости от технологии производства шнеки могут иметь разный диаметр и скорость вращения. Оператор управляет последним параметром благодаря работе преобразователей частоты. Чем выше скорость вращения, тем выше производительность экструдера. Однако этот параметр необходимо тщательно регулировать, чтобы не снизить качество продукта. В совершенных устройствах преобразователи позволяют быстро переходить с низких скоростей на высокие и наоборот, без промежуточных ступеней.

Изменение диаметра и формы

Через специальные отверстия проходит однородный расплав, являющийся основой будущего изделия. Им придают ей нужную форму, например, кольца. Оператор должен задать значение необходимого диаметра этого кольца, благодаря которому расплав примет форму трубы заданного размера. Эта форма может изменяться под воздействием сжатого воздуха. Таким образом можно дополнительно раздуть расплав или направить его в зазор между валиками элеватора, что приведет к сплющиванию материала и его оседанию на дно машины в виде рукава.

Полученный материал можно разрезать с одной или с двух сторон с помощью папок. С помощью специальных ножей можно разрезать полученный продукт после его высыхания на мелкие кусочки.

Где выучиться профессии машинист экструдера?

Освоить профессию можно как в профильных учебных заведениях, так и на самом производстве.

Поступить в техникум или техникум можно на специальность машинист, которая общепринята после 9-го или 11-го класса. Все азы мастерства постигаются в течение нескольких лет. Во многом продолжительность тренинга будет зависеть от выбранной формы его приема. Также на базе учебного центра вы можете стать слушателем курсов по направлению «Машинист экструзии». При этом записаться на такие курсы можно только после 18 лет.

Следует учитывать, что освоить профессию можно и на рабочем месте, но в этом случае через определенное время все равно необходимо поступать в профильное учебное заведение, чтобы углубить свои теоретические знания, а также повысить уровень практических навыков. На производстве будущий машинист осваивает безопасные приемы работы с экструдером, способы его ремонта, а также принципы техники безопасности и охраны труда.

Разряды профессии машинист экструдера

Всего существует пять квалификационных уровней: второй, третий, четвертый, пятый, шестой.

Машинист экструдера 2 разряда

Вы имеете право работать на самых простых моделях. Выполнить настройку, настройку режимов, а также другие подготовительные работы. При привлечении специалиста более высокой квалификации может быть допущено к работе оборудование среднего уровня сложности.

Машинист экструдера 3 разряда

Может работать самостоятельно на оборудовании средней сложности. Он комплексно управляет всем процессом: от подготовки экструдера до проверки характеристик готового продукта.

Машинист экструдера 4 разряда

Предназначен для создания продуктов с использованием экструдера сложного профиля. С другими моделями этой техники она может работать под управлением более опытного водителя.

Машинист экструдера 5 разряда

Работа на экструдерах с особо сложными секциями. В его обязанности входит обеспечение всего процесса создания и проверки продукта.

Машинист экструдера 6 разряда

Необходимо иметь среднее специальное образование по данному профилю. Он работает с автоматическими экструдерами, а также заполняет технические паспорта продуктов.

Личностные качества профессии машинист экструдера

У водителя должен быть твердый, но в то же время спокойный подход к работе. Нужно терпеливо проверять все вспомогательные механизмы и оборудование, быть внимательным к различным деталям и быть готовым к монотонной, но кропотливой работе — проверке созданных изделий.

Уровень заработной платы профессии машинист экструдера

Средняя зарплата водителя в Москве и области 35 000 рублей. При этом у специалистов из Республики Бурятия самая высокая заработная плата. Он имеет в среднем 50 000 рублей.

Плюсы и минусы профессии машинист экструдера

К положительным сторонам профессии можно отнести:

-

спрос на рынке труда;

-

достойный уровень ежемесячного дохода;

-

возможность освоить профессию в компании.

К недостаткам специальности можно отнести:

-

низкая популярность профессии;

-

монотонная, но кропотливая работа.

Технология сегодня

Итак, можно рассмотреть, как работает экструдер. Что это такое было описано выше, а теперь стоит определиться с некоторыми важными моментами. В современных конструкциях механизмов реализована технология сухой экструзии. Такое название он получает из-за того, что весь процесс осуществляется с помощью тепла, образующегося при прохождении продукта через рабочую часть механизма. При экструзии можно использовать пар. Для этого в устройстве имеется камера предварительной обработки сырья паром. Использование пара позволяет повысить производительность и снизить износ основных деталей и узлов механизма.

Производители экструзионных линий

Экструзионные линии пользуются большим спросом и производятся во многих странах Европы и Азии. Традиционными лидерами в производстве данного вида оборудования являются австрийские производители, выпускающие данный тип линий с середины прошлого века. Европейские системы всегда отличались высочайшим качеством, в них использовались последние инновации в технологии переработки пластмасс.

В последнее время рынок экструзионных линий наводнен продукцией китайских производителей. Вопреки распространенному мнению, это не означает его низкое качество – и надежность, и свойства выпускаемой техники в целом соответствуют современным требованиям. Также цены на экструдеры из Китая могут быть значительно ниже европейских.

Отечественные производители тоже стараются не отставать. Например, востребованы экструзионные линии компании «Полипром Кузнецк», выпускаемые в Пензенской области, или группы компаний «СТР» из Подольска и Подмосковья Воскресенска.

Цена пластиковых экструдеров варьируется в зависимости от страны производителя и индивидуальных особенностей машины.

Как грамотно выбрать оборудование

Чтобы продукт был действительно качественным, необходимо соответствие определенным критериям. Среди них следующие:

- Средний пользователь должен уметь настраивать оборудование;

- Все узлы и детали должны быть качественными;

- Гарантия на машину должна быть предоставлена производителем;

- Доступен ряд полимеров;

- Если какая-либо деталь выйдет из строя, важно, чтобы ее можно было заменить на новую.

Производители

В отличие от обычных инструментов, таких как дрели, шлифовальные машины и пробойники, ручные сварочные экструдеры характеризуются очень ограниченной специализацией. Массового спроса на них практически нет, но специалисты, покупающие это устройство, прекрасно знают характеристики и готовы платить за профессиональный инструмент более ста тысяч рублей. Это правда, что риск высок.

Например, для соединения пластиковых элементов бассейна приобретается экструдер. Стоимость личного бассейна очень высока, а если представить, что баки заказчика начали течь из-за сварки некачественным аппаратом… Это же не пару гаек закрутить. Убыток от претензий может поставить крест на прибыльном бизнесе. Поэтому они покупают дорогое брендовое устройство, чтобы не запятнать свою репутацию.

Так развивается ситуация на рынке оборудования. Ручной экструдер практически невозможно найти в обычном хозяйственном магазине. Осуществляется специализированными организациями по заказу или через Интернет на специализированных сайтах. И цена такого устройства начинается от 50 тысяч рублей. Мощные экземпляры уже намного дороже – 200 – 500 тысяч.

Брать «левый» инструмент в профессиональном деле равносильно провалу, поэтому стоит ориентироваться на продукцию надежных производителей.

Munsch

Германия. Вроде настоящий, без китайской сборки. Качественная надежная сборка и материалы. Высокая ремонтопригодность, что немаловажно для устройства такого класса — после поломки не выкинешь, жалко будет потраченных денег. Однако сбой все равно должен произойти, ведь все продумано до мелочей. Большинство инструментов имеют раздельный нагрев массы и заготовки, что позволяет работать на открытом воздухе при низких температурах.

Leister

Швейцария. Там, где находится производство, компания не рекламируется и пользуется доверием пользователей до тех пор, пока они довольны высоким качеством инструмента. Известный в России бренд, есть несколько линеек разной мощности. Leister «Chip» — это передовая система интеллектуального управления процессом экструзии. Информация отображается, пользователю доступно большое количество тонких настроек.

Stargun (Ritmo)

Италия. Достойный конкурент вышеперечисленным устройствам. Большинство изделий отличаются высокой мощностью (минимальная производительность 2 кг/ч). Он имеет компактный размер и различные удобства, такие как эргономичные ручки, сбалансированный центр тяжести и освещение зоны сварки.

Weldy

Дочерний бренд Leister. Видя, что многие хотят дешевле, швейцарцы наладили сборку в Китае, немного снизили качество и значительно снизили цену. Однако бояться инструмента, как свиньи в толчке, не стоит – даже китайская сборка все равно опережает российскую, тем более, что контроль качества до сих пор не позволяет поступать на рынок откровенно бракованным устройствам.

Отечественное производство

Маркируется RSE, то есть просто аббревиатурой, за которой следует мощность декодирования и другие параметры. Иногда их можно маркировать именем собственным, например, Урал-1. Собирается на отечественных заводах или на китайских по заказу Москвы. Как и обещают некоторые производители, вы платите только после первого выполненного заказа.

Если вам нужен инструмент по цене работы над ним, то вам сюда. Серьезно, есть фанаты этой команды. В большинстве случаев это мастера, которые могут сами собрать экструдер. Товар российского бренда покупают как конструктор, из которого можно «связать» что-то под свои нужды.

Самые удачные модели экструдеров

RITMO STARGUN R-SB 50

- Мощность 4 кВт.

- Производительность 5 кг/ч.

- Диаметр стержня 4 -5 мм.

- Толщина сварки.

поверхности 15 — 40 мм. - Средняя цена 450 000 рублей.

Мощная высокопроизводительная модель, обеспечивает производительность пластиковой массы до 5 кг-час. Относительно компактные размеры при высокой мощности позволяют использовать экструдер в условиях ограниченного пространства, например, в системах вентиляции, внутри емкостей и труб. Регулятор температуры раздельный, что позволяет отдельно управлять нагревом нагревательного сопла и экструзионного теста. Производитель заявляет расход воздуха 350 л/мин. Такой мощный горячий ток может нагревать толстостенные конструкции толщиной до 40 мм.

Leister Fusion 3C 123.866

- Мощность 2,8кВт.

- Производительность 1,8 — 3,6 кг/ч.

- Диаметр стержня 4 — 5 мм.

- Толщина сварки.

поверхности 3 — 20 мм. - Средняя цена 280 000 рублей.

Компактный и высокопроизводительный экструдер средней мощности. Универсальное устройство благодаря широкому набору настроек. Производитель обращает внимание на наличие регулятора скорости вращения винта, связанного с температурой. Это дает возможность плавно регулировать количество подаваемого материала. В результате можно работать как с тонкими материалами, так и с толстостенными предметами, такими как бочки и бассейны.

Munsch MAK-18-S-B

- Мощность 2300Вт.

- Производительность до 2,5 кг/час.

- Диаметр стержня 3 — 4 мм.

- Толщина сварки.

поверхности 4 — 15 мм. - Средняя цена 240 000 рублей.

Одно из самых экономичных решений среди экструдеров Munsch. Мощность для профессиональной машины невелика, поэтому она предназначена для тонкой и легкой работы. Но сварка идеальная. Модель почти не содержит различных «прибамбасов», совмещены нагрев стержня и выходящий воздух. Это ограничивает область применения теплыми хранилищами. Но качество изготовления и надежность позволяют не жаловаться на инструмент.