- Электропривод

- История электропривода и основные направления его развития

- Достоинства и недостатки

- Достоинства

- Недостатки

- Некоторые разновидности электрических приводов

- Особенности систем управления

- Статические характеристики

- Механическая характеристика

- Электромеханическая характеристика двигателя

- Динамическая характеристика

- Основные характеристики и классификация электроприводов

- Классификация электроприводов

- Схемы электроприводов

- Гидропривод

- Пневматический привод

- Механизмы приводов

Электропривод

В качестве приводных электродвигателей чаще всего используются односкоростные асинхронные двигатели переменного тока с короткозамкнутым ротором. Асинхронная машина подключена к трехфазной сети, поэтому она должна иметь трехфазные обмотки статора, создающие вращающееся магнитное поле, увлекающее за собой ротор. Ротор вращается асинхронно, то есть со скоростью, отличной от скорости поля. Обладая жесткой характеристикой (крутящий момент в зависимости от скорости), эти двигатели обеспечивают постоянную мощность во всем диапазоне скоростей и незначительное изменение скорости вала под нагрузкой.

Использование асинхронных электродвигателей с электрическим изменением скорости за счет изменения числа пар полюсов значительно упрощает редукторы. Однако асинхронные двигатели с коммутацией скоростей имеют постоянный крутящий момент на разных скоростях, что снижает их эффективность на низких скоростях.

Характерной частью большой группы электрических машин является коллектор — полый цилиндр, собранный из изолированных друг от друга медных колец. Наличие коллектора в машинах переменного тока позволяет подводить фазы к ротору. Асинхронные электродвигатели с фазным ротором применяются для механизмов с плавным ступенчатым пуском в тяжелых условиях с длительной эксплуатацией.

Применение электродвигателей постоянного тока, скорость вращения которых можно регулировать в достаточно широких пределах (при постоянной мощности в определенном диапазоне скоростей) за счет изменения возбуждающего поля, является более предпочтительным, так как значительно упрощает редуктор.

В двигателях постоянного тока коммутатор обеспечивает постоянный крутящий момент в направлении. Область применения коллекторных машин, особенно машин постоянного тока, достаточно широка, а наличие малогабаритных и простых выпрямительных устройств позволяет подключать их к сетям переменного тока. Особенно ценным свойством коллекторной машины постоянного тока является возможность плавного (бесступенчатого) регулирования частоты вращения ротора.

Синхронной называется электрическая машина, скорость вращения ротора которой связана постоянной зависимостью с частотой сети переменного тока, в которую эта машина включена. Синхронные двигатели полезны, когда двигатель должен работать с постоянной скоростью. Синхронные двигатели имеют несколько более высокий КПД и меньшую массу на единицу мощности, чем асинхронные двигатели, рассчитанные на ту же скорость.

Для осуществления вспомогательных движений часто используют электромагниты.

История электропривода и основные направления его развития

С 1819 по 1834 г были открыты основные законы электротехники: Эрстеда (действие постоянного тока на магнитную стрелку); Ампер (взаимодействие электрических токов); Ом (отношение между током, напряжением и сопротивлением в электрической цепи); Фарадея (закон электромагнитной индукции: при изменении магнитного потока в катушке индуцируется ЭДС); Ленца (закон электромагнитной инерции).

Первый практичный двигатель постоянного тока с вращающейся осью был построен в 1834 году Морицем Германом в Германии. Электродвигатель состоял из двух групп П-образных электромагнитов, четыре из которых, закрепленные на неподвижной раме, были соединены последовательно и питались непосредственно от батареи гальванических элементов.

Четыре электромагнита, закрепленные на подвижном диске, подключались к аккумулятору через переключатель. С их помощью направление тока во вращающихся электромагнитах менялось 8 раз за один оборот диска. Мощность электродвигателя составляла около 15 Вт за счет большого воздушного зазора (12,7 мм) между вращающимся и неподвижным электромагнитами. Двигатель делал 80-120 об/мин.

В 1837-1839 годах Мориц Герман под именем Б. С. Якоби построил в России различные электродвигатели для корабля. Лучшие из них развивали мощность 650 Вт и позволяли катеру двигаться по течению со скоростью 4 км/ч, а против течения со скоростью 2,5 км/ч, перевозя 12-14 человек. Несовершенство и малая емкость гальванических элементов надолго задержали разработку такого электропривода.

Позже, благодаря усилиям многих ученых, электродинамический принцип взаимодействия магнитного поля и тока в электрических машинах был усовершенствован. В 1860 итальянец А. Пачинотти изобрел электродвигатель с кольцевым якорем. В 1867 г. Э. В. Сименс изобрел генератор постоянного тока с электромагнитным самовозбуждением. После создания промышленного электрогенератора (З. Грамм, 1870) широкое распространение получили электродвигатели постоянного тока.

В 1880 году Ф.А. Пироцкий в России применил двигатель постоянного тока для привода трамвая.

К 1881 году под Берлином уже действовала трамвайная линия, а к 1882 году — троллейбусная линия постоянного тока.

В 1886 г. Г. Феррарис изобрел вращающееся магнитное поле и предложил идею многофазной машины переменного тока с шестью и более фазами.

В 1889-1891 годах русский инженер М. О. Доливо-Добровольский, работавший в Германии, предложил систему трехфазного тока и ее основные элементы: трехфазный трансформатор и трехфазный электродвигатель. С тех пор широко использовалась трехфазная система токов, так как она позволяла передавать электрическую энергию на большие расстояния, легко преобразовывать ее в напряжения различной величины.

Электропривод переменного тока также начал быстро развиваться. Первая статья, посвященная электроприводу, появилась в журнале «Электричество» в 1880 г. Ее автор Д. А. Лачинов назвал статью «Электромеханическая работа», точно отражая сущность электропривода.

Большой вклад в разработку электропривода внесли российские ученые. Ринкевич, В.К. Попов, А.Т. Головань, Д.П. Морозов, М.Г. Чиликин, А.С. Сандлер, вице-президент Андреев, Ю.А. Сабинин, Л.Б. Гейлер, С.Н. Вешеневский, Н.Ф. Ильинский и многие другие. Созданный институт «ВНИИэлектропривод» внес большой вклад в развитие электропривода.

На сегодняшний день можно выделить следующие основные направления развития электропривода.

Электропривод развивается в направлении повышения точности и удобства управления. Растущие технологические требования к динамическим и точностным показателям электропривода, расширение и усложнение их функций, связанных с управлением технологическими процессами, и соответствующее увеличение сложности систем управления электроприводом диктуют создание ЧПУ и расширение использование современной вычислительной техники, созданной непосредственно для целей микропроцессорного управления.

Развитие электропривода характеризуется тенденцией к упрощению кинематических цепей машин и механизмов за счет разработки индивидуально регулируемого электропривода. Одним из проявлений этой тенденции является стремление в машиностроении использовать безредукторный электропривод. Несмотря на увеличение массы и габаритов двигателя, применение безредукторных электроприводов оправдано их повышенной надежностью и быстродействием.

Интересной реализацией рассматриваемой тенденции является разработка электроприводов с линейными двигателями, которые позволяют исключить не только редуктор, но и устройства, преобразующие вращательное движение роторов двигателей в поступательное движение тел движителей мотор.машины работают. Электропривод с линейным двигателем является составной частью общей конструкции машины, он значительно упрощает кинематику и создает максимальное удобство для оптимальной конструкции машин с поступательным движением рабочих органов.

Электропривод развивается в сторону эффективности. Особенно остро стоит проблема рационального проектирования электроприводов с точки зрения энергопотребления. Эксперты считают, что сегодня вдвое дешевле сохранить единицу энергоресурса (например, 1 тонну условного топлива), чем добывать его. В дальнейшем эта пропорция изменится: добывать топливо становится все труднее, а его запасы уменьшаются.

Достоинства и недостатки

Электропривод не боится сибирских морозов…

Достоинства

Широкое применение электропривода для управления арматурой объясняется рядом преимуществ и достоинств по сравнению с другими типами приводов:

- может обеспечить централизованное управление аксессуарами любого типа и класса;

- не требуется внутренний подогрев при температуре окружающего воздуха до -50С и до -60С;

- он способен обслуживать арматуру разного размера условного прохода, от минимального до максимального;

- для подачи на электропривод требуется только один вид питания, а при монтаже схемы управления приводом мало удаленных и в то же время простых электрических соединений;

- в отличие от большинства других приводов, его можно монтировать не только непосредственно на арматуру, но и на некотором расстоянии от нее;

- его можно снять с существующих приспособлений (для ремонта), не создавая риска самопроизвольного изменения положения рабочего органа;

- можно использовать для обработки существующих клапанов, оснащенных ручным маховиком управления, без переделки последнего;

- при наличии встроенного блока суперконденсаторов привод может возвращаться в крайние положения «нормально закрытый» или «нормально открытый»

- может использоваться для непрерывной затяжки трубных фитингов

- электрическая сеть свободна от недостатков, присущих другим сетям (засоры, замерзание и т д).

Других приводов, использующих вид энергии, способный обеспечить местную и дистанционную сигнализацию как крайних положений рабочего органа арматуры, так и промежуточных, не существует; сигнализация на пульт управления в случае заклинивания подвижных частей якоря или попадания в его полость посторонних предметов; блокировка клапана; остановить рабочий орган клапана в промежуточном положении без опасности его самопроизвольного перемещения.

Недостатки

Электроприводы также имеют ряд недостатков:

- детали электроприводов подвержены большему износу, чем детали других, поэтому нуждаются в регулярном обслуживании и уходе;

- контакты привода являются источниками радиопомех;

Не рекомендуется использовать для управления электропривод, что связано с трудностью снижения влияния инерционных масс привода на арматуру. Нецелесообразно использовать электропривод в тех случаях, когда он должен питаться от автономного источника энергии (наиболее подходящим видом накопителя энергии является сжатый воздух). Электропривод не применяется для работ на объектах с особой взрывоопасностью.

Некоторые разновидности электрических приводов

Распределение электроприводов по категориям и группам зависит от критериев, положенных в основу классификации.

В зависимости от вида используемого тока электроприводы делятся на две категории:

- электропривод постоянного тока. Такие устройства появились в начале 80-х годов прошлого века и были единственным решением для регулировки оборотов двигателя. Их устанавливали на прокатные станы, строительную технику, металлорежущие станки и другие силовые агрегаты. К достоинствам относились простота в обращении, а к недостаткам обслуживание конструкции и малый ресурс. Благодаря развитию асинхронных двигателей доля этого вида электропривода упала ниже 15% и продолжает снижаться;

- блок переменного тока. Он заменил предыдущую категорию электроприводов за счет расширения асинхронных двигателей. Электроприводы могут быть регулируемыми и нерегулируемыми. Последние используются при изготовлении промышленного оборудования и бытовых инструментов. Одной из разновидностей регулируемого устройства является электрический частотный привод.

В зависимости от назначения и функциональных возможностей выпускаются различные типы электроприводов, отличающиеся принципом действия, конструкцией и областями применения.

Рассмотрим популярные сорта:

- переключатель с электроприводом. Этот сорт используется для городского общественного железнодорожного транспорта и в железнодорожной отрасли. Основной задачей блока является обеспечение переключения стрелочных переводов для управления движением поездов и другого подвижного состава;

- асинхронный электропривод. Это обычное устройство, позволяющее регулировать два параметра двигателя переменного тока: скорость вращения и мощность. Преобразователь частоты является его разновидностью. Электропривод тиристоров применяют в машинах, станках и промышленных агрегатах. Отличается высокой надежностью, длительным сроком службы и способностью работать в экстремальных температурных условиях от -60 до +60 градусов.

Выбор типа привода напрямую зависит от типа двигателя, функциональных возможностей и назначения устройства, а также условий эксплуатации.

Особенности систем управления

Системы управления электроприводом являются составной частью механизма.

Системы управления выполняют определенные функции в зависимости от назначения устройства:

- запуск и отключение;

- регулировка скорости;

- контроль положения механизма или машины;

- контроль и изменение характеристик устройства в соответствии с заданными параметрами;

- защита, блокировка оборудования или сигнализация.

В зависимости от типа управления все системы делятся на три группы:

- справочник. Оператор самостоятельно контролирует рабочие процессы, непосредственно воздействуя на механизмы электропривода. Недостаток очевиден — это низкая точность, наличие человеческого фактора и неповоротливость системы. Этот тип управления редко используется для выполнения основных операций и управления одним процессом;

- полуавтоматический. При этом присутствие оператора необходимо, но его участие в процессе остается минимальным: оно затрагивает только автоматические системы, а управление может осуществляться дистанционно. Основное преимущество заключается в том, что они повышают скорость и точность обработки данных и настройки процесса;

- автоматический. Эти системы управления не допускают участия оператора: все процессы управления и настройки электроприводов осуществляются в автономном режиме по плановой программе и с учетом нештатных ситуаций.

Статические характеристики

Под статическими характеристиками обычно понимают электромеханические и механические характеристики.

Механическая характеристика

Механическая характеристика представляет собой зависимость угловой скорости вращения оси от электромагнитного момента М (или от момента сопротивления Мс). Механические характеристики являются очень удобным и полезным инструментом при анализе статических и динамических режимов электропривода.

Электромеханическая характеристика двигателя

Электромеханическая характеристика представляет собой зависимость угловой скорости вращения оси ω от силы тока I.

Динамическая характеристика

Динамическая характеристика электропривода представляет собой отношение между мгновенными значениями двух координат электропривода для одного и того же момента времени переходного режима работы.

Основные характеристики и классификация электроприводов

Такие устройства имеют свою классификацию. Проводится по определенным критериям.

Электроприводы взаимодействуют с системами и устройствами. В данном случае есть три стороны. Во-первых, это система электроснабжения и источник питания. Второй – технологическая установка или машина. Третий – контакт с человеком-оператором посредством преобразователя информации. Такое устройство является частью целой системы.

Микропроцессорная техника развивается быстрыми темпами. Это привело к тому, что в системах управления электроприводом стали применяться цифровые контроллеры.

Такая реализация позволяет значительно расширить набор реализуемых линейных и нелинейных законов и алгоритмов управления устройством с одной стороны. Однако, с другой стороны, он вносит определенные черты. Они присущи цифровым системам. Это прямо импульсивная природа информации.

Другими словами, происходит квантование по времени и по уровню. Также есть задержка на канале управления. Это необходимо для обработки данных и генерации сигналов.

В связи с этим возникла необходимость применения новых алгоритмов и методов управления синтезом этих систем. Итак, современные электроприводы с цифровым управлением имеют следующую схему.

Такие машины обладают рядом уникальных свойств:

- Развиваются арифметические или логические способности. Эта особенность способствует реализации сложных линейных и нелинейных законов управления, функциональной экстраполяции, трансцендентных зависимостей, пересчета координат из одной системы в другую в многосвязном электроприводе.

- Есть свободная память. Благодаря этому текущий контроль формируется с учетом накопленной информации.

- Программируемость. Именно за счет этого возможно создание многорежимных и многофункциональных устройств на основе микропроцессорных систем.

Электроприводы – это устройства, позволяющие решить многие задачи в промышленности.

Классификация электроприводов

По количеству и соединению исполнительных, рабочих органов:

- Индивидуальные, у которых исполнительный орган работы приводится в движение независимым двигателем, единицей.

- Группа, в которой двигатель приводит в движение исполнительные органы РМ или несколько органов РМ.

- Взаимосвязанные, в которых два или более ЭДС или ЭД электрически или механически связаны между собой для поддержания определенного соотношения или равенства скоростей, или нагрузок, или положения исполнительных органов РМ.

- Многомоторные, в которых взаимосвязанные ЭДС, ЭДС обеспечивают работу сложного механизма или работу на общую ось.

- Электрическая ось, связанная между собой ЭДС, в которой для постоянства скоростей РМ, не имеющих механических связей, используется электрическая связь двух и более ЭДС.

По виду контроля и контрольной задачи:

- Автоматизированный ЭП, управляемый автоматическим регулированием параметров и величин.

- Программно-управляемая ЭП, работающая через специализированный управляющий компьютер по заданной программе.

- Следящий ЭП, автоматически рассчитывающий перемещение исполнительного органа РМ с заданной точностью по произвольно изменяющемуся управляющему сигналу.

- Позиционный советник, автоматически корректирующий положение исполнительного органа МР.

- Адаптивный советник, автоматически подбирающий структуру или параметры управляющего устройства для установления оптимального режима работы.

- ВП с вращательным движением.

- Линейный ЭП с линейными двигателями.

- Дискретный ЭДС с ЭДС, подвижные части которого в установившемся режиме находятся в состоянии дискретного движения.

По наличию и характеру передающего устройства:

- Редуктор EP с редуктором или мультипликатором.

- Электрогидравлический с гидравлическим передаточным устройством.

- Магнитогидродинамический ЭД с преобразованием электрической энергии в энергию движения проводящей жидкости.

- Переменный ток.

- ОКРУГ КОЛУМБИЯ.

В порядке важности проведенных операций:

- Основной ЭП, обеспечивающий основное движение или основную работу (в многодвигательных ЭП).

- Вспомогательный ПЭ.

- Шестеренчатая передача.

Схемы электроприводов

Электроприводы широко используются в промышленности. Его основная цель заключается в преобразовании энергии. Устройства представляют собой автоматизированную электромеханическую систему.

Электромеханическая система электроприводов, в свою очередь, включает три типа узлов:

Обычно эта система состоит из двигателя, преобразователя и автоматического управления. Электроприводы способствуют запуску практически всех механизмов, имеющихся на заводах и фабриках, а также в транспортных средствах и бытовой технике.

На сегодняшний день практически все приборы, устройства и агрегаты оснащены этим устройством.

- сплит-системы и холодильное оборудование;

- трамваи и троллейбусы;

- поезда и самолеты;

- легковые автомобили;

- аксессуары;

- принтеры и сканеры;

- смотреть.

Однако эти устройства могут сильно различаться по своим размерам. Электроприводы изготавливаются от нескольких миллиметров до гигантских размеров с «двухэтажным зданием», приводящим в движение мощный прокатный стан.

Такие системы отличаются рядом особенностей.

Во-первых, скорость электроприводов регулируется за счет использования полупроводниковых преобразователей мощности.

Второй особенностью является использование микропроцессорных контроллеров. Они напрямую позволяют решить задачу управления этими устройствами. Общая структура устройства выглядит следующим образом.

Гидропривод

Гидравлические приводы полагаются на энергию давления жидкости. Они делятся на объемные и гидродинамические. В гидродинамическом приводе используется кинетическая энергия жидкости, в объемном приводе потенциальная энергия преобразуется в механическую работу. Объемный гидропривод обеспечивает высокие передаточные числа, силы и моменты, очень компактен и энергоемок, прост в управлении, позволяет реализовать любой цикл работы исполнительных органов машин.

Объемный гидропривод представляет собой совокупность одной или нескольких объемных гидропередач, гидрооборудования и вспомогательных гидроприводов.

Преимущества объемного гидропривода:

- Высокая энергоемкость. Современные насосы создают давление до 40–70 МПа (т е до 700 кг/см2). Поэтому гидропривод имеет меньшую массу и габариты по сравнению с электроприводом и применяется для привода машин, развивающих большие усилия (гидравлические прессы, экскаваторы, металлорежущие станки и др.).

- Низкая инерция сокращает рабочий цикл и повышает производительность машины.

- Непрерывный контроль скорости рабочих движений упрощает конструкцию привода и увеличивает коэффициент использования приводного двигателя.

- Преобразование без дополнительных устройств вращательного движения ведущего звена в поступательное движение ведомого звена.

- Надежность в эксплуатации за счет отсутствия засорения за счет использования предохранительных клапанов.

- Использование унифицированных и унифицированных покупных узлов удешевляет привод, упрощает его эксплуатацию и ремонт.

- Возможность автоматизации.

- Самосмазывание. Недостатки гидравлического привода:

- Зависимость приводной характеристики от вязкости рабочей жидкости, что связано с изменением температуры.

- Растворимость в рабочей жидкости воздуха, нарушающего работу привода, особенно в автоматических устройствах.

- Внутренние и внешние утечки рабочей жидкости.

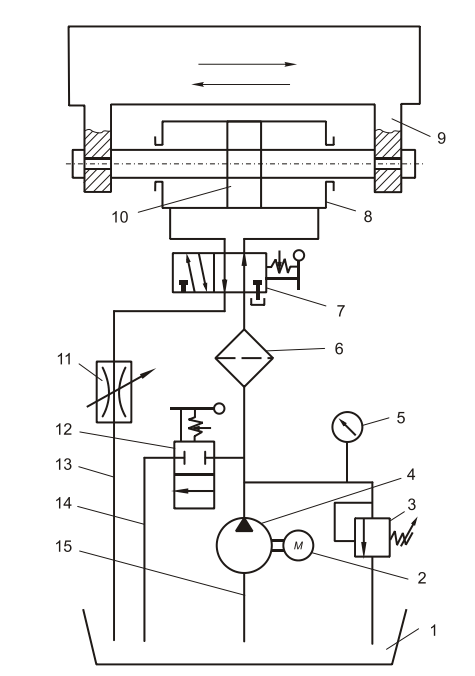

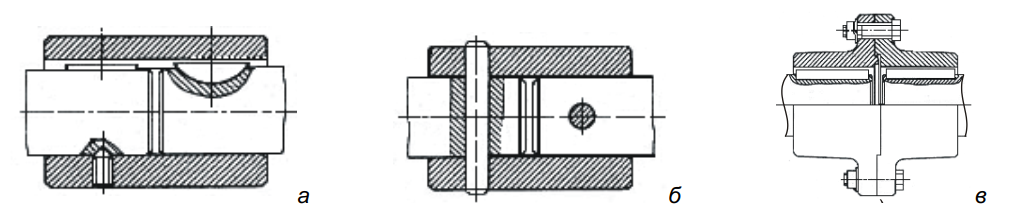

Гидравлическая схема машины, обеспечивающая возвратно-поступательное движение стола 9, поршня 10 и его остановку в любом положении, показана на рис. 1. Электродвигатель 2 приводит в действие насос 4, который всасывает масло из резервуара 1 по трубопроводу 15 и подает его под давлением через фильтр 6 и распределитель 7 в левую полость цилиндра 8. Через правую стенку цилиндра масло поступает через распределитель 7, дроссель 11 и патрубок 13 в баке.

Давление в гидросистеме регулируется предохранительным клапаном 3 и контролируется манометром 5. Если давление жидкости в клапане 3 превышает усилие его пружины, то жидкость будет проходить через клапан в бак. При замене распределителя 7 масло, подаваемое насосом 4, будет проходить через фильтр, а распределитель будет поступать в правую полость цилиндра 8, а левая его полость при этом соединяется с баком. При изменении этого направления движения стола 9. Для остановки стола необходимо повернуть вентиль 12, в результате рабочая жидкость будет беспрепятственно стекать в бак по патрубку 14, а давление в гидравлическом система уменьшится. Акселератор 11 позволяет изменять количество жидкости, проходящей из гидроцилиндра в единицу времени и, соответственно.

Вместо гидропривода поступательного движения можно получить гидропривод вращательного движения заменой гидроцилиндра 8 на гидромотор.

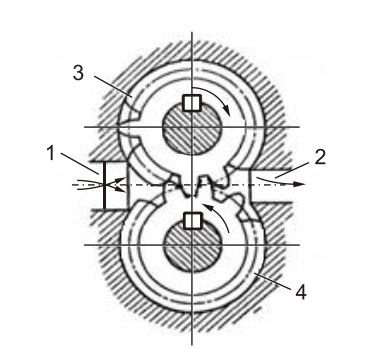

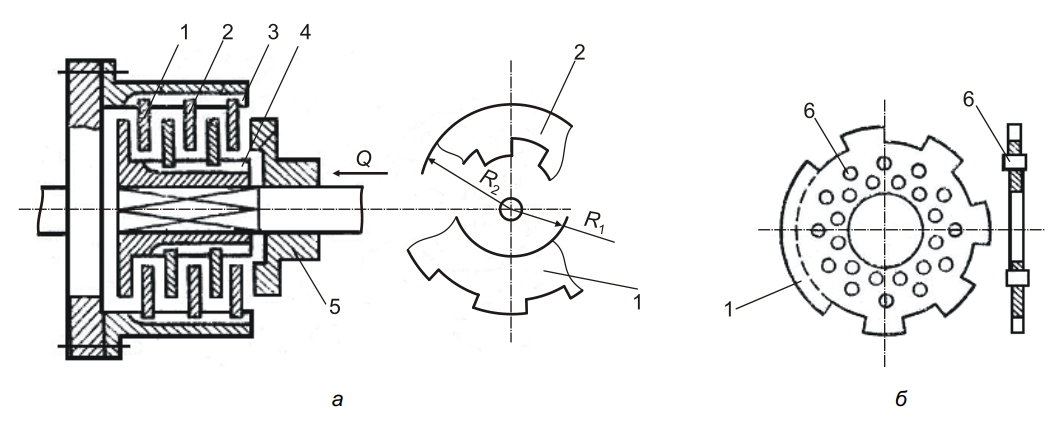

Основным элементом гидропривода является ансос. Шестеренчатые насосы не регулируются и применяются там, где требуется относительно низкое давление масла (16–20 МПа). Шестеренчатый насос (рис. 2) состоит из 3 ведущих шестерен и 4 рабочих колес, расположенных в корпусе. При вращении зубчатых колес масло всасывается в зону всасывания 1 сначала образующимся там разрежением, а затем полостями зубьев и переносится в зону нагнетания 2. Далее масло поступает в гидравлическую сеть.

Рис. 1. Гидравлическая схема машины

Рис. 2. Шестеренчатый насос

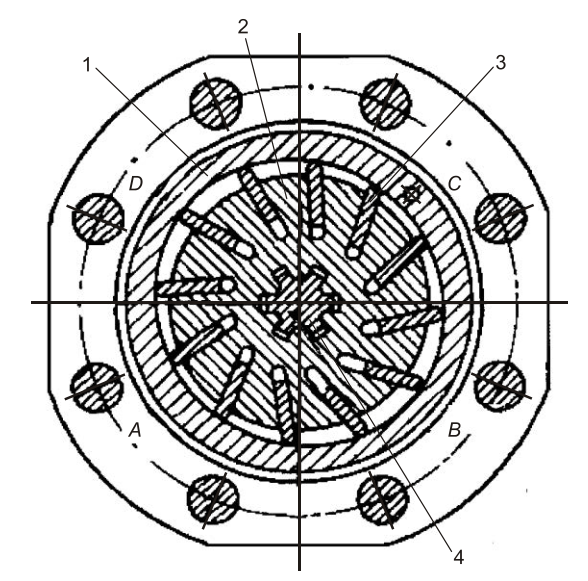

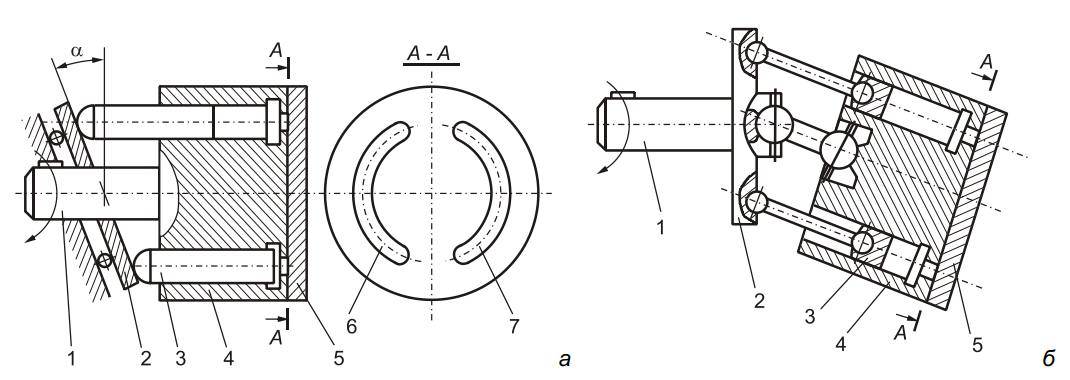

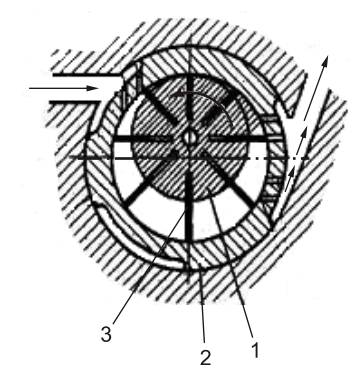

Лопастные насосы. В основном применяются нерегулируемые лопастные насосы (давление до 32 МПа), которые просты по конструкции, малогабаритны, отличаются равномерной подачей масла и относительно высоким КПД. Насосы лопастные изготавливаются однопоточными и двухпоточными (с двумя независимыми потоками). В последнем два рабочих комплекта (одинаковых или разных) устанавливаются на общий приводной вал, что позволяет перекачивать масло двумя независимыми потоками.

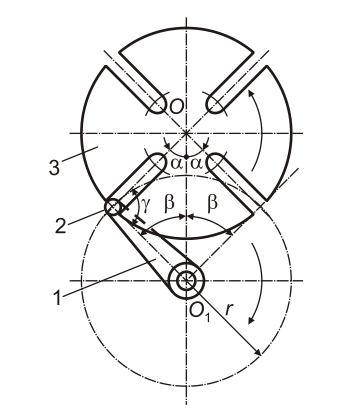

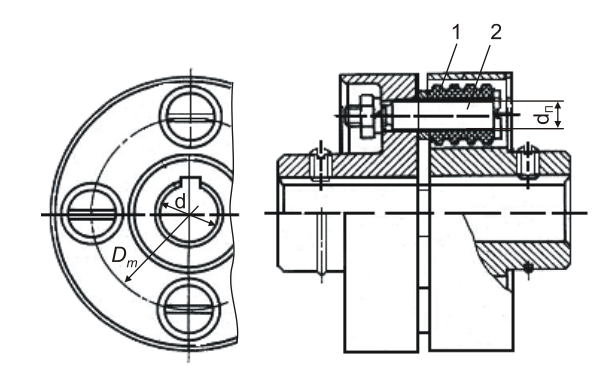

Основные части насосов: корпус, приводной вал с подшипниками и рабочий узел (рис. 3), состоящий из зубчатых дисков, статора 1, ротора 2 и тарелок 3.

При вращении ротора 2, соединенного через шлицевые соединения 4 с приводным валом, против часовой стрелки пластины 3 под действием центробежной силы и давления масла прижимаются к внутренней поверхности ротора статора 1, имеющего форму овала , и, следовательно, чередуются в пазах ротора. При движении пластин из точки А в точку В и из точки С в точку D объем камер, образованный двумя соседними пластинами, внутренней поверхностью статора, внешней поверхностью ротора и поверхностями торцы дисков, поднимается вверх, и масло заполняет рабочие камеры через окна диска, связанные с всасывающей магистралью. Когда плиты движутся в сечениях BC и DA.

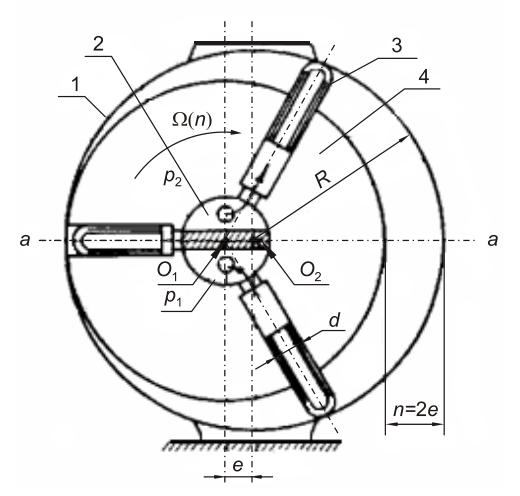

Рассмотрим принципиальную схему радиально-поршневых насосов (рис. 4), развивающих давление до 70 МПа.

Рис. 3. Лопастной насос

Рис. 4. Радиально-поршневой насос

Ротор 4 с радиально расположенными в нем поршнями 3 вращается внутри клетки 1. Ось ротора смещена относительно оси клетки на величину эксцентриситета e.

При вращении блока цилиндров 4 электродвигателем поршни 3, прижимаясь центробежными силами к опоре 1, совершают вращательное движение вокруг центра О1 и совершают возвратно-поступательные движения в радиальном направлении. За один оборот каждый поршень совершает по цилиндру два хода: один с работой (форсированный) и второй без работы (всасывание).

Поршни, соединенные с входной линией, всасывают жидкость из камеры Р2, поршни, соединенные с выходной линией, нагнетают жидкость в рабочую камеру Р1. Напорная и всасывающая камеры разделены перегородкой, ось которой совпадает с нейтральной осью насоса аа.

Производительность насоса зависит от величины эксцентриситета Е. В регулируемых насосах эксцентриситет можно изменять как по величине, так и по знаку путем перемещения корпуса 1 в направляющих. Изменение знака эксцентриситета (смещение точки О2 влево от точки О1) вызовет изменение направления потока насоса, при этом напорная и всасывающая камеры поменяются местами.

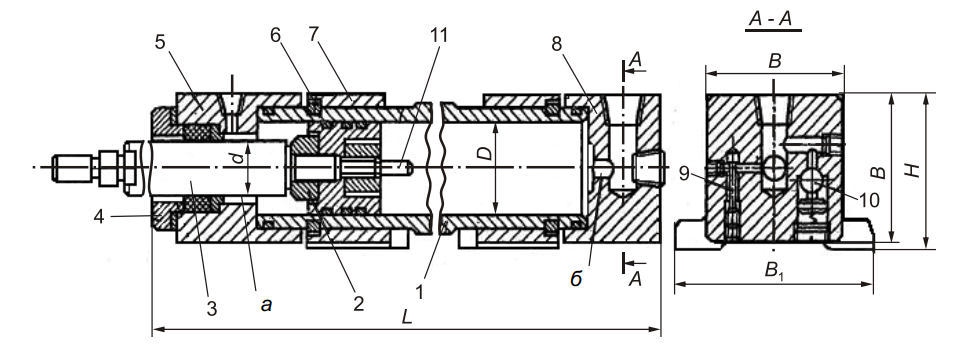

Схемы аксиально-поршневых насосов (на давление до 50 МПа) показаны на рис. 5. При вращении ротора 4 от оси 1 поршень 3 (рис. 5, а), взаимодействуя с неподвижным автоматом перекоса 2, совершает возвратно-поступательное движение. В опорно-распределительном диске 5, установленном в корпусе насоса, имеются две полукольцевые канавки, расположенные таким образом, что полости под входящими в ротор поршнями через канавку 7 соединяются с напорной магистралью, а полости под поршнями выходящие из ротора, соединены с всасывающей линией через щель 6.

В некоторых конструкциях поршни 3 (рис. 5, б) соединены с шайбой 2 через специальные шарниры. Это обеспечивает всасывание масла при вращении вала с шайбой 2. При изменении угла наклона блока цилиндров 4 вместе с опорно-распределительным диском 5 изменяется ход поршня и, следовательно, производительность поршня бомба.

Рис. Рис. 5. Схемы аксиально-поршневых насосов: а — с наклонной шайбой; б — с наклонным блоком

За счет сферического контакта поршней можно передавать большие нагрузки на шайбу 2, в связи с чем насос может развивать высокое давление (около 40 МПа).

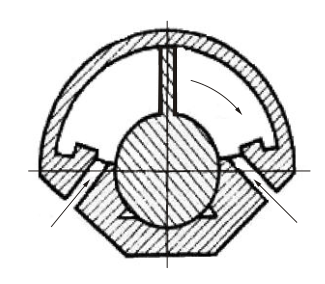

Роторные гидромоторы представляют собой объемные гидромоторы с ограниченным углом поворота выходного вала (рис. 6). Для осуществления вращательного движения рабочая жидкость (масло или эмульсия) поочередно подается в рабочие полости гидромотора.

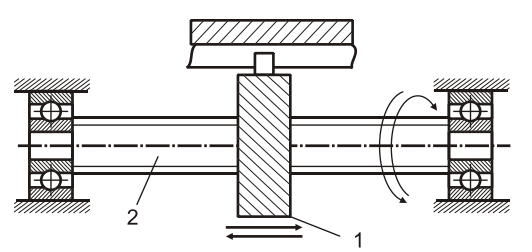

Если рабочий орган машины должен осуществлять поступательное движение, то исполнительным механизмом будет гидроцилиндр (рис. 7).

Рис. 6. Роторный гидромотор

Рис. 7. Гидравлический цилиндр

Гидроцилиндр выполнен из бесшовной стальной трубы 1, на концах которой в наружные пазы вставлены полукольца 6. На эти полукольца опираются ножки 7, к которым привинчены головки 5 и 8. С обеих сторон В поршне имеются тормозные поршни 2 и 11, которые в конце хода поршня входят в канавки а и б в головках 5 и 8, создавая гидравлический амортизатор. Конические поверхности на концах плунжеров служат для гашения гидравлического удара при входе плунжера в канавку. Рабочая жидкость в исходном положении поршня (когда плунжер закрывает отверстие в головке) поступает в полость цилиндра через обратный клапан 10, а в конце хода поршня сливается через дроссель 9.

Гидравлическое оборудование обеспечивает надежную работу и управление гидроприводом. Фильтры очищают масло от твердых частиц. Предохранительные клапаны не позволяют давлению масла превышать установленное значение, защищают систему от перегрузок. Ускорители используются для управления скоростью движения рабочего органа за счет изменения площади канала. Вы также можете изменить скорость с помощью регулируемых насосов и гидравлических двигателей. Распределители предназначены для изменения направления движения и остановки рабочего органа. Обратные клапаны предотвращают движение жидкости в обратном направлении. К дополнительным устройствам относятся регуляторы расхода, давления и температуры, а также реле давления, уровня жидкости и температуры.

Пневматический привод

Пневматический привод использует энергию сжатого воздуха. Машиностроительные заводы имеют сеть трубопроводов сжатого воздуха с давлением 0,4–0,6 МПа, создаваемого компрессорами с приводом от электродвигателей.

Основные преимущества пневмоприводов:

- надежность;

- скорость;

- простота конструкции;

- экономическая эффективность;

- дешевый энергоноситель (воздух);

- возможность плавного регулирования скорости исполнительных механизмов привода в широком диапазоне;

- пожарная безопасность.

Основным недостатком пневмопривода на машиностроительных предприятиях является низкое давление (в 100 раз меньше, чем у гидропривода), не позволяющее прилагать больших усилий. Однако пневмоприводы имеют и другие недостатки, в основном связанные с высокой сжимаемостью воздуха. Энергия сжатого воздуха, преобразованная в кинетическую энергию движущихся масс, вызывает рывки и толчки, снижающие точность позиционирования выходных звеньев исполнительных механизмов машины. Поэтому пневмоприводы не обеспечивают необходимой плавности и точности движения, а также получения равномерной и стабильной скорости движения исполнительных органов станков при переменной нагрузке. Пневматические приводы, как правило.

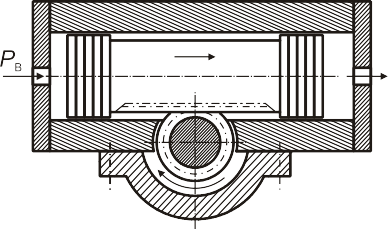

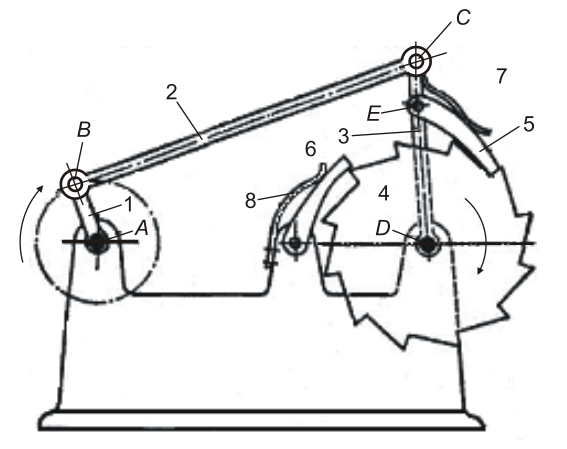

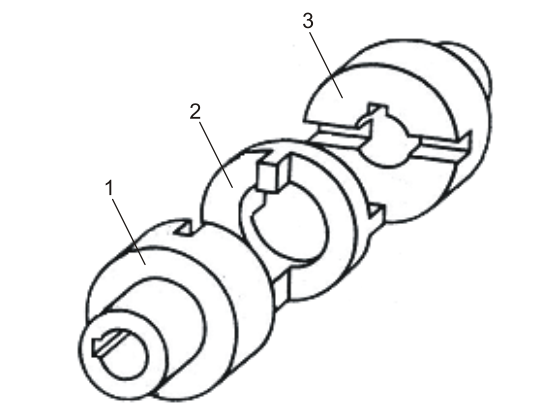

Приводами (почти как в гидроприводе) являются пневмоцилиндры и мембранные приводы: пневмокамеры (для поступательного движения, рис. 8), пневмодвигатели (для вращательного движения, рис. 9) и поворотные приводы (поворот на угол менее 360°, рис. 10).

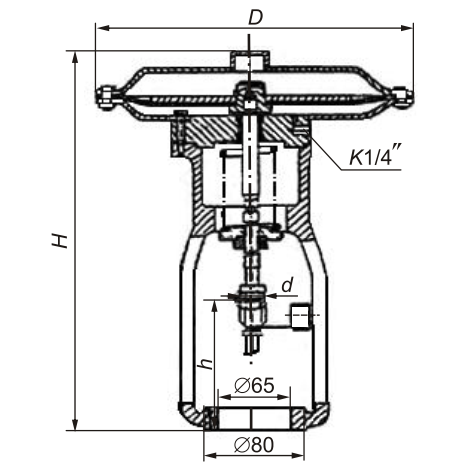

Пневматические камеры активируются при подаче сжатого воздуха на порт K1/4″. Поршень, уплотненный резиновой диафрагмой, движется вверх, увлекая за собой тягу d; после сброса давления пружина возвращает поршень обратно вниз. Остальные пневмоприводы действуют аналогично аналогичным гидравлическим. В качестве пневмодвигателей применяют пластинчатые, поршневые, реже шестеренные, центробежные и др машины.

Рис. 8. Пневматическая камера

Рис. 9. Схема пластинчатого пневмомотора: 1 — ротор; 2 — статор; 3 — пластина

Рис. 10. Поворотный пневмоцилиндр (Рв — давление воздуха)

Промышленность выпускает следующее пневматическое оборудование: фильтры, влагоотделители, предохранительные клапаны, дроссели, распределители, обратные клапаны и редукторы давления, регуляторы и реле давления. Заводы также производят устройства для очистки сжатого воздуха, глушители и т д.

В мастерских пневмопривод применяют в приспособлениях для зажима заготовок совместно с рычажными, винтовыми и армирующими клиновыми механизмами, а также для манипулирования манипуляторами.

С помощью пневматических устройств решаются сложные задачи автоматизации и управления станками.

Пневмоприводы загружают заготовки, включают и выключают рабочие движения режущего инструмента, снижают скорость рабочих органов станка при остановке, освобождают и снимают заготовки со станка, выполняют функции аэростатических опор и направляющих, а также выполняют другие функции. При использовании двойных (тандемных) и тройных пневмоцилиндров их суммарного усилия может быть достаточно для решения технологических задач.

Пневмогидравлический привод позволяет получить большее усилие, чем шинный. Воздух воздействует на поршень большого диаметра, который с помощью плунжера малого диаметра вытесняет масло под более высоким давлением, поступающее в гидроцилиндр.

Механизмы приводов

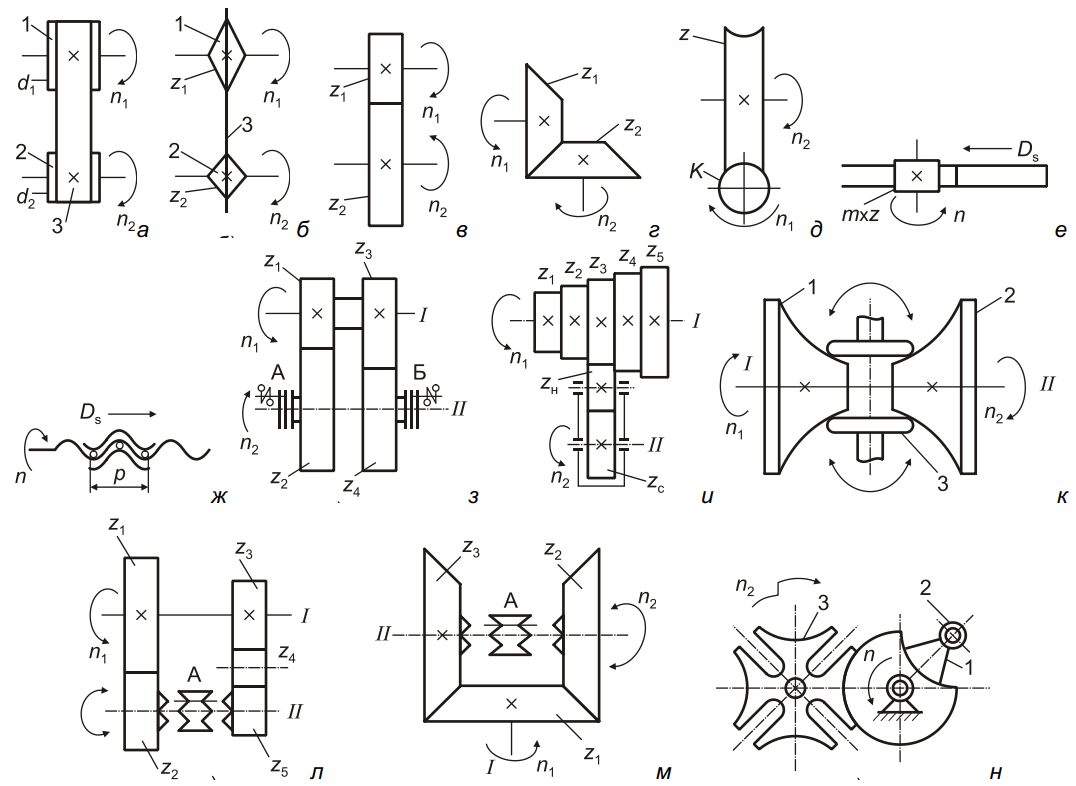

Передаточные механизмы (или шестерни) передают движение от одного ведущего элемента к другому. Применяют ременные, цепные, зубчатые и червячные передачи. Различают проводящий элемент (передающий движение) и приводной элемент (принимающий движение). Передаточной характеристикой является передаточное число, с помощью которого можно определить, во сколько раз скорость ведомого элемента меньше скорости ведущего.

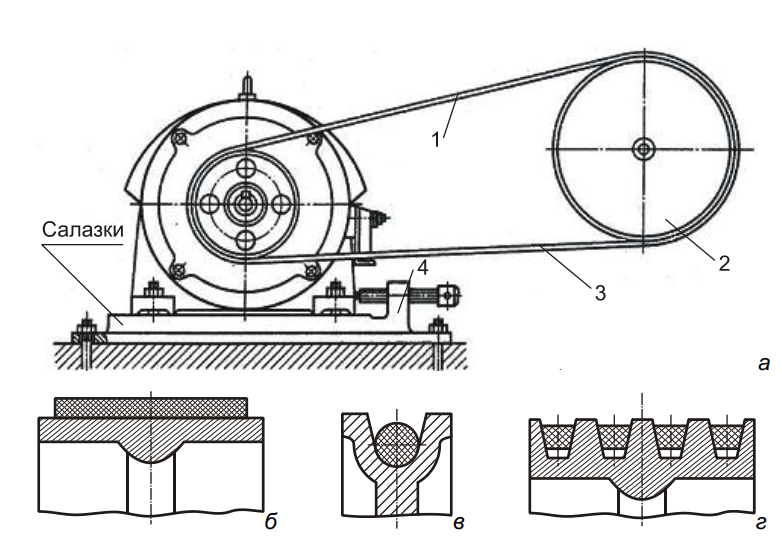

Ременная передача (рис. 11, а и 12, а) состоит из ведущего шкива 1 и 2 ведомого и плоского (рис. 12, б), круглого (рис. 12, в) или трапециевидного (рис. 12, г)) ремень 3 Его передаточное число u = ω1/ω2 = d2/d1(1–ε), где d1, d2 — диаметры ведущего и ведомого шкивов, мм; ε = 0,96…0,9 — коэффициент, учитывающий проскальзывание ремня относительно поверхностей шкивов.

Рис. 11. Схематическое изображение зубчатых передач: а — ремень; б — цепь; в — цилиндрическая шестерня; г — коническая; д — червь; е — полка; г — «винтовая гайка»; с–к — механизмы изменения скорости; л, м — механизмы изменения направления; п — механизм осуществления периодических движений

Рис. 12. Схема ременной передачи (а) и сечения ремня (б–г)

Когда проскальзывание нежелательно, используются зубчатые ремни 3 (рис. 13) и зубчатые шкивы 1 и 2.

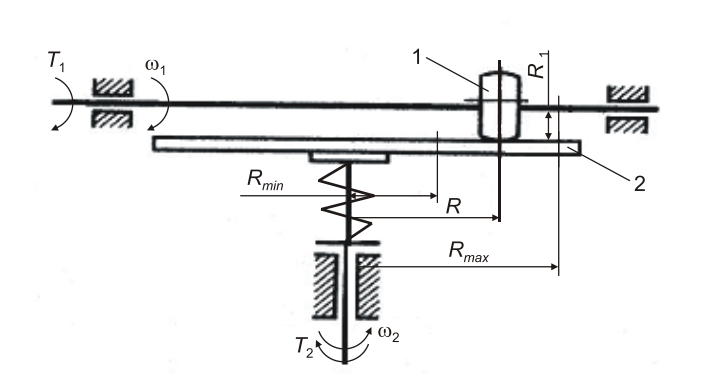

Фрикционная передача — это механизм, в котором движение одного жесткого звена преобразуется в движение другого жесткого звена за счет сил трения в одной или нескольких точках контакта (сопряжения). Необходимая сила трения между звеньями механизма обеспечивается прижатием одного из них к другому, то есть замыкающей силой. Такие механизмы в основном используются для преобразования параметров вращательного движения.

На рис. 14 показан передний вариатор, в котором ведущий ролик 1 может перемещаться вдоль своей оси (по оси) в осевом направлении (как показано стрелками). Передаточное число этого вариатора будет изменяться непрерывно (бесступенчато) при изменении радиуса R. Если ролик 1 находится на «оси» ролика 2, то ролик 2 неподвижен. При перемещении ролика 1 влево от ролика 2 направление вращения ведомого вала изменится (обратное вращение). Существует много других типов вариаторов (схема одного из них показана на рис. 11, к).

Рис. 13. Схема зубчато-ременной передачи

Рис. 14. Вариатор

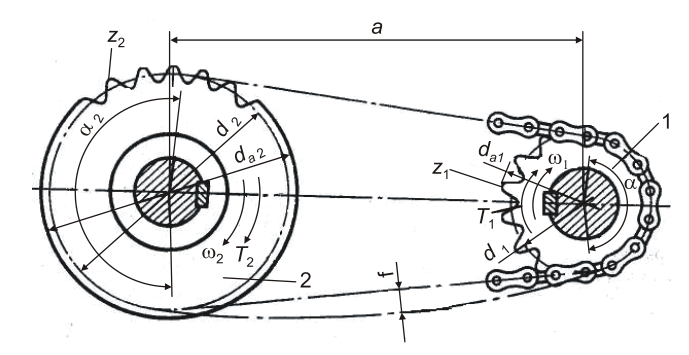

Цепная передача (рис. 15 и 11, б) включает ведомые передние звездочки 1 и 2 и цепь. Здесь нет проскальзывания.

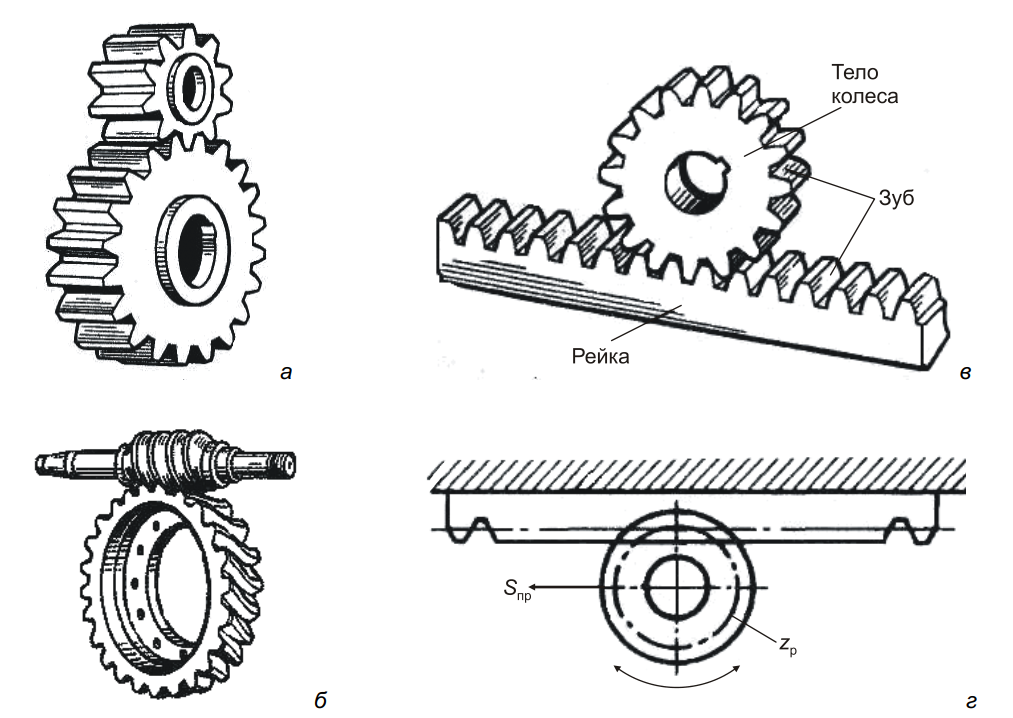

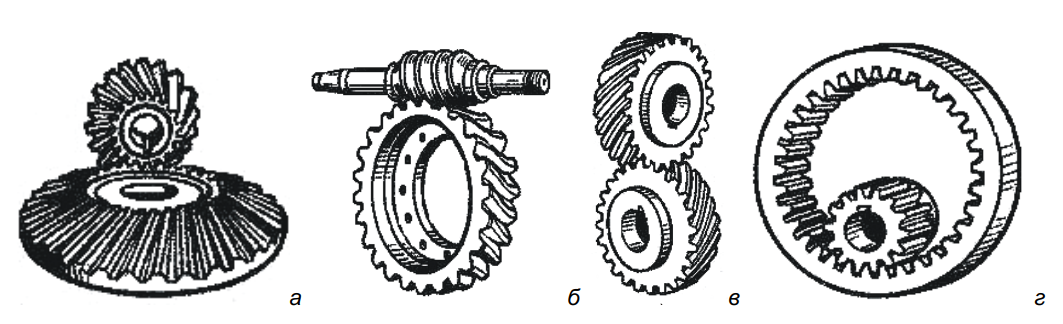

Зубчатая передача осуществляется посредством цилиндрических шестерен (рис. 16, а и 11, в) или конических шестерен (рис. 17, а и 11, г.

Передаточное отношение цепной и зубчатой передач u = Z2/Z1, где Z1 и Z2 — число зубьев на ведущем и ведомом элементах соответствующих шестерен. Для прямозубых передач рекомендуется u = 2–7. Если ведущее колесо меньше ведущего, то угловая скорость ω уменьшается, а момент М = ηР/ω увеличивается.

Рис. 15. Схема цепного привода

Рис. 16. Цилиндрическая шестерня (а, б) и реечная шестерня (в, г)

Здесь η = 0,97 — КПД цилиндрического зубчатого колеса. Он очень высокий, так как зубья перекатываются друг по другу с небольшим проскальзыванием. Различают также червячные передачи (рис. 17, в) и внутренние передачи (рис. 17, г).

Червячная передача (рис. 17, б) состоит из ведущего червяка (он вверху) с входами k и ведомого червячного колеса с зубьями Z. Его передаточное число u = Z/k. Червячная передача позволяет получить большие передаточные числа. Если Z = 40 и k = 1, то u = 40 (для цилиндрического колеса u = 2–7).

Рис. 17. Шестерни: а — коническая; б — червь; в — винт; г — цилиндрический с внутренним зацеплением

Рис. 18. Фрагмент коробки передач

Рис. 19. Передача «винт-гайка»

Но Z может выдержать еще больше. Низкий КПД червячной передачи (η = 0,65–0,8) является следствием трения скольжения между витками червяка и зубьями шестерни.

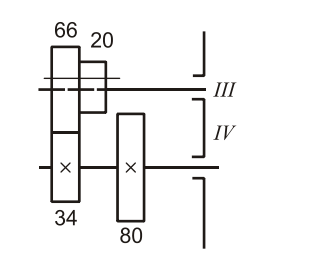

Скорость вращения можно изменить, повторно включив шестерни в редукторе (рис. 18). Здесь цифры обозначают количество зубьев на колесах. Крестики означают, что колеса 34 и 80 закреплены на оси V. Тонкая горизонтальная линия, параллельная оси, означает, что колесный блок 66–20 может перемещаться вдоль оси. В показанном положении передаточное отношение V-образного вала составляет 66/34, и V-образный вал будет вращаться почти в два раза быстрее, чем вал. Перемещайте блок вправо до тех пор, пока не войдут в зацепление колеса 20 и 80. Теперь передаточное число 80/20, и V-образный вал будет вращаться в четыре раза медленнее, чем ось. Если в редукторе 4 вала и на каждом двойной блок, то число скоростей будет равно 2 2 2 2 = 16, но бывают и тройные блоки. В автоматах звездочки соединены в правильных сочетаниях, но свободно вращаются на валах и входят в зацепление с валами муфтами (рис. 11, з). В коробках подач станков скорости можно изменять с помощью нортона (рис. 11, и). Ведущий вал — , ведомый вал — . По мере того, как Нортон движется вправо, скорость ведомого вала увеличивается.

Механизмы изменения направления вращения (реверса) разнообразны. В качестве примера на рис. 11, л и м показаны реверсивные механизмы заменой сцепления. Для преобразования вращательного движения в поступательное используются различные типы механизмов.

Реечная передача (рис. 16, в и г) состоит из зубчатого колеса с зубьями Z и рейки. Если модуль реечной шестерни равен m, а зубчатое колесо совершает вращательное движение, то за один оборот рейка перемещается на расстояние S = π m Z.

Винтовая передача (рис. 19 и 11, г) состоит из ходового винта 2 с шагом Р и ходовой гайки 1. В станках с ЧПУ применяются ШВП, обладающие высокой точностью и КПД. За один оборот ходового винта с k заходами гайка перемещается на расстояние S = Pk.

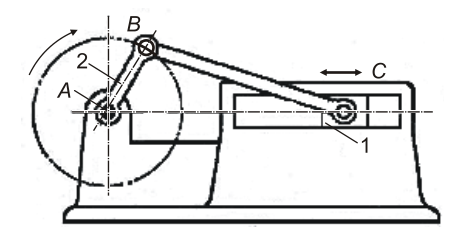

Кривошипно-ползунковый механизм (рис. 20) широко применяется в кривошипных прессах для горячей и холодной штамповки. Здесь при повороте кривошипа 2 ползунок 1 движется вперед и производит штамповку. В двигателях внутреннего сгорания, наоборот, газы в цилиндрах давят на поршни 1, которые, воздействуя на шатуны ВС, вращают коленчатый вал 2.

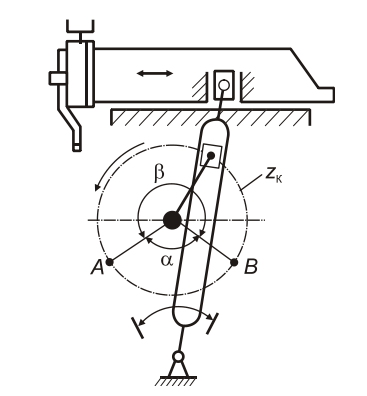

Механизм наклона (рис. 21) преобразует движение из вращательного в поступательное в поперечно-строгальных станках и т п.

Рис. 20. Кривошипно-ползунковый механизм

Рис. 21. Кулисный механизм

При вращении кривошипа 1 ползунок 2 перемещается по направляющим задней платформы 3, которая вращается вокруг оси 4. Ползун 5 станка с фрезой 6 совершает возвратно-поступательные движения под действием задней части платформы.

В приводах подающего движения и вспомогательных силовых агрегатах широко используются кулачковые механизмы. В этом случае характер движения ведомого звена можно задать соответствующей профилировкой кулачка.

Кулачки могут быть соединены с подвижным рабочим органом непосредственно (рис. 22, а) или через промежуточную шестерню (рис. 22, б). В первом случае кулачок 4 воздействует на штифт 3, жестко связанный с рабочим органом (например, цангой станка) 2. Пружина 1 обеспечивает контакт ролика с кулачком и переворачивает цангу. Во втором случае плоский кулачок 4, вращающийся на оси 5, контактирует с роликом двуплечего рычага 3, имеющего зубчатый сектор, соединенный со стойкой 2. При вращении рычага 3 сектором вокруг точки O, штангенциркуль 1 перемещается в направлении, указанном стрелкой.

Форма профиля кулачков зависит от закона движения, принятого исполнительным органом. Рабочие участки профиля, выполняющего равномерное движение ведомого звена (например, движение подачи), профилированы по спирали Архимеда. Обычно кулачок вращается равномерно, поэтому угол поворота и увеличение радиуса кривизны, а вместе с ним и перемещение рабочего органа, будут пропорциональны времени.

Механизмы с цилиндрическим кулачком 1 (рис. 22, в, г) применяют, например, в устройствах подачи заготовки токарных автоматов (2 — палец; 3 — механизм подачи; 4 — рычаг).

Рис. 22. Кулачковые механизмы

В ряде случаев вращение одной оси двух независимых приводов может передаваться одновременно через механизм обгона (рис. 23) — двунаправленную муфту свободного хода. Движение вала 1 против или по часовой стрелке может передаваться с малой скоростью от колеса 2, установленного на ступице барабана 3, или с большей скоростью от колеса 5.

При движении колеса 2 в направлении стрелки ролики 7 заблокированы, а вилки 4 с колесом 5 простаивают. Передавая движение колесу 5 в том же направлении, с большей скоростью вилка 4 передает движение валу 1 через ролики 6, упирающиеся в выступ звездочки 8. При вращении колеса 5 в обратном направлении к колесу 2 вилка 4 передает движение оси 1 через ролик 7 Таким образом, независимо от вращения колеса 2, ось 1 может передавать движение с большей скоростью в двух направлениях.

Для осуществления периодических движений применяют храповой и мальтийский механизмы (см рис. 11, н). Первые применяются в тех случаях, когда необходимо осуществлять прерывистые движения рабочих органов в течение коротких промежутков времени.

Рис. 23. Двунаправленный свободный ход

Рис. 24. Храповой механизм

Рис. 25. Мальтийский часовой механизм

Храповой механизм (рис. 24) работает следующим образом. Кривошип 1 вращается непрерывно. Рычаг 3 под действием шатуна 2 с собачкой 5 получает опрокидывающее движение. Двигаясь вправо, собачка 5, прижатая к храповому колесу 4 пружиной 7, захватывает зубья храпового колеса 4 и поворачивает его вокруг оси D. При движении рычага 3 влево собачка 5 скользит по зубья колеса 4, повороту которого в обратном направлении препятствует собачка 6, прижатая к колесу 4 пружиной 8.

Мальтийские механизмы (рис. 25) предназначены для периодического вращения. Они состоят из кривошипа 1 с фонарем 2 на конце и диска 3 с радиальными канавками. Кривошип вращается непрерывно. В определенный момент фонарь входит в прорезь и, повернув вместе с диском 3 угол 2β, выходит из нее. Диск 3 останавливается до тех пор, пока штифт 2 не коснется следующего слота.

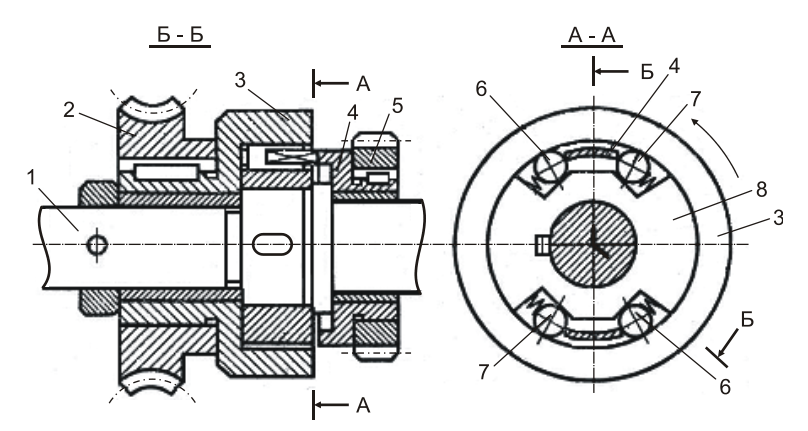

Муфты используются для соединения приводных валов, таких как электродвигатель и редуктор. Глухие муфты (рис. 26) требуют точной центровки валов соединяемых валов. Когда этого добиться затруднительно, применяют компенсационные муфты (рис. 27 и 28): упругие пальцевые (основные пальцы 2 футерованы резиновыми кольцами или втулками 1), дисковые (диск 2, скользящий по канавкам полумуфт 1). 3, компенсирует перекос осей валов) и т.д.

Для соединения вращающегося вала с невращающимся применяют муфты, например фрикционный диск (рис. 29, показан в выключенном положении). Одна из осей вращается, другая нет. Диски 1 с наружными канавками входят в пазы корпуса шпинделя 3, расположенного на левом шпинделе.

Рис. 26. Муфты заглушки

Рис. 27. Пружинный штифт муфты

Рис. 28. Диск сцепления

Рис. 29. Сцепление с фрикционным диском

Диски 2 с внутренними канавками входят в пазы втулки 4, располагаясь на правой оси. Для сопряжения валов втулка 5 вручную с помощью рычага или автоматически (например, магнитом) сжимает диски 1 и 2 с силой Q. Между дисками возникают силы трения, и вращение передается от вращающегося вала к ранее стационарный. Вставки 6 выполнены из материалов, увеличивающих силу трения.