- Что такое КШМ и для чего он нужен?

- Краткая история возникновения

- Устройство механизма

- Подвижные и неподвижные части КШМ

- Картер и поддон картера двигателя

- Расположение и число цилиндров

- Головка блока цилиндров

- Цилиндры

- Гильза

- Кривошипно-шатунный механизм

- Поршень

- Поршневые кольца

- Поршневой палец и шатун

- Остов двигателя

- Коленчатый вал

- Маховик

- Принцип работы кривошипно-шатунного механизма

- Обслуживание КШМ

- Неисправности, возникающие при работе КШМ и их причины

- Залегание колец поршневых

- Износ поршней и пальцев

- Износ подшипника шатунного и коренного

- Перечень неисправностей КШМ

- Стук в двигателе

- Снижение мощности

- Повышенный расход масла

- Нагар

- Белый дым из выхлопной трубы

- Признаки наличия неисправностей в работе КШМ

- Способы диагностики КШМ

- Предварительная на определение стуков

- Измерение суммарных зазоров в сопряжениях

- Определение объема газа, прорывающегося в картер

- Измерение давления масла

- Технология ремонта

- Поршни и пальцы

- Ремонт шатунов

- Реставрация коленвала

Что такое КШМ и для чего он нужен?

Мотор в процессе работы должен давать какое-то постоянное движение, и самое удобное, что это равномерное вращение. Однако силовой агрегат (цилиндропоршневая группа, ЦПГ) создает поступательное движение. Это значит, что необходимо добиться того, чтобы один вид движения трансформировался в другой, причем с наименьшими потерями. Для этого и был создан кривошипно-шатунный механизм.

По сути, КШМ — это устройство для приема и преобразования энергии и передачи ее другим узлам, уже использующим эту энергию.

Краткая история возникновения

Первые свидетельства использования кривошипа обнаружены еще в 3 веке нашей эры, в Римской империи и Византии в 6 веке нашей эры.Ярким примером является лесопилка Иераполиса, в которой использовался коленчатый вал. Металлическая рукоятка была найдена в римском городе Августа Раурика на территории современной Швейцарии. Как бы то ни было, некий Джеймс Паккард запатентовал изобретение в 1780 году, хотя доказательства его изобретения были найдены еще в древности.

Кривошипно-шатунный механизм двигателя

Устройство механизма

Первые кривошипные устройства были изобретены в древнем мире. В древнеримских лесопилках вращательное движение водяного колеса, вращаемого течением реки, преобразовывалось в возвратно-поступательное движение пильного диска. В древности такие устройства не получили широкого распространения по следующим причинам:

- деревянные детали быстро изнашивались и требовали частого ремонта или замены;

- в то время рабский труд был дешевле высоких технологий.

В упрощенном виде кривошипно-шатунный механизм применялся с XVI века на деревенских прялках. Движение педали стало вращением прялки и других частей аппарата.

Паровые двигатели, разработанные в 18 веке, также использовали кривошипно-шатунный механизм. Он располагался в ведущем колесе локомотива. Давление пара на днище поршня преобразовывалось в возвратно-поступательное движение штока, соединенного с шатуном, шарнирно закрепленным на ведущем колесе. Шатун придавал колесу вращение. Такое устройство кривошипно-шатунного механизма было основой механического транспорта до первой трети 20 века.

Усовершенствована локомоторная схема крейцкопфных двигателей. Поршень в них жестко прикреплен к крейцкопфу, скользя в направляющих с одной стороны на другую. На конце стержня закреплен шарнир, к нему присоединен шатун. Такая схема увеличивает диапазон рабочих движений, даже позволяет сделать вторую камеру с другой стороны поршня. Таким образом, каждое движение стержня сопровождается рабочим циклом. Такая кинематика и динамика кривошипно-шатунного механизма позволяет удвоить мощность при тех же габаритах. Крейцкопфы используются в крупных стационарных и судовых дизельных установках.

Элементы, входящие в состав кривошипно-шатунного механизма, делятся на следующие виды:

- Мобильный.

- Еще.

К первым относятся:

- поршень;

- кольца;

- пальцы;

- шатун;

- руль;

- коленчатый вал;

- подшипники коленчатого вала.

К неподвижным частям кривошипно-шатунного механизма относятся:

- цилиндрический блок;

- рукав;

- головка блока;

- поддерживает;

- картер;

- другие второстепенные элементы.

Поршни, пальцы и кольца объединены в поршневую группу.

Каждый элемент, а также подробная кинематическая схема и принцип работы заслуживают более подробного рассмотрения

Подвижные и неподвижные части КШМ

Составные части КШМ условно делятся на подвижные и неподвижные. К движущимся частям относятся:

- поршни и поршневые кольца;

- шатуны;

- поршневые пальцы;

- коленчатый вал;

- руль.

Неподвижные части КШМ выполняют функцию основания, креплений и направляющих. Это включает:

- цилиндрический блок;

- крышка цилиндра;

- картер;

- маслосборник;

- крепления и подшипники.

Картер и поддон картера двигателя

Картер — это нижняя часть двигателя, в которой расположены опоры и каналы для смазки коленчатого вала. В картере двигаются шатуны и вращается коленчатый вал. Масляный поддон – это резервуар для моторного масла.

Основание картера в процессе эксплуатации подвергается постоянным тепловым и силовым нагрузкам. Поэтому к этой детали предъявляются особые требования по прочности и жесткости. Для его изготовления используются алюминиевые сплавы или чугун.

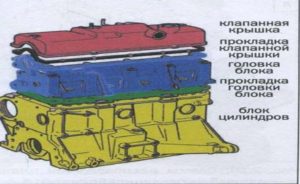

Неподвижные части КШМ

Картер двигателя крепится к блоку цилиндров. Вместе они образуют скелет двигателя, основную часть его корпуса. Сами цилиндры расположены непосредственно в блоке. Головка блока цилиндров крепится сверху. Вокруг цилиндров имеются полости для жидкостного охлаждения.

Расположение и число цилиндров

На сегодняшний день наиболее популярны следующие схемы:

- расположение четырех или шести цилиндров в ряд;

- V-образное положение шестицилиндрового двигателя под углом 90°;

- ВР-образное положение под меньшим углом;

- противоположное положение (поршни движутся навстречу друг другу с разных сторон);

- Положение W с 12 цилиндрами.

В простой рядной схеме цилиндры и поршни расположены в ряд перпендикулярно коленчатому валу. Эта схема самая простая и надежная.

Головка блока цилиндров

Головка блока цилиндров крепится к блоку шпильками или болтами. Она охватывает цилиндры с поршнями сверху, образуя герметичную полость — камеру сгорания. Между блоком и головкой есть соединение. Также в ГБЦ находятся клапанный механизм и свечи зажигания.

Цилиндры

В цилиндрах двигателя поршни движутся прямо. Его размер зависит от хода поршня и его длины. Цилиндры работают в условиях переменного давления и высоких температур. В процессе эксплуатации стенки подвергаются постоянному трению и температурам до 2500°С. Особые требования также предъявляются к материалам и обработке баллонов. Их изготавливают из чугуна, стали или алюминиевых сплавов. Поверхность деталей должна быть не только прочной, но и легко поддающейся обработке.

Внешняя рабочая поверхность называется зеркалом. Он хромирован и отполирован до зеркального блеска, чтобы свести к минимуму трение при ограниченных условиях смазки. Цилиндры отливают вместе с (сплошным) блоком или изготавливают в виде съемных гильз.

Гильза

Съемная крышка

Втулки бывают двух видов: выполненные непосредственно на блоке и являющиеся его частью, и съемные. Что же касается сделанных в блоке, то они представляют собой цилиндрические углубления в них же нужной высоты и диаметра.

Съемные тоже имеют цилиндрическую форму, но они открыты на концах. Часто для надежной посадки вашего сиденья на блоке в верхней части блока предусмотрен небольшой отлив, обеспечивающий это. В нижней части используются резиновые кольца для плотности, устанавливаемые в проточные канавки во втулке.

Внутренняя поверхность втулки называется зеркалом, потому что она тщательно обработана, чтобы обеспечить минимально возможное трение между поршнем и зеркалом.

В двухтактных двигателях во втулке на определенном уровне сделано несколько отверстий, которые называются окнами. В классической схеме ДВС используются три окна: для ввода, вывода и перепуска топливной смеси и продуктов жизнедеятельности. В оппозитных установках типа ОРОС, тоже двухтактных, перепускное окно не нужно.

Кривошипно-шатунный механизм

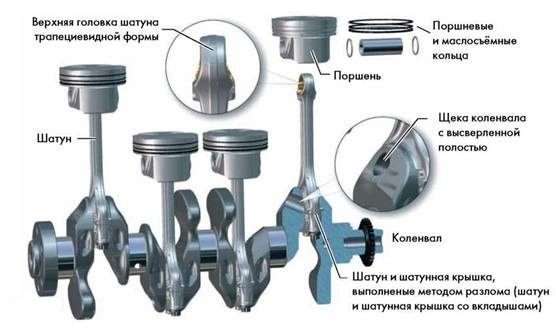

Основными рабочими узлами КШМ являются коленчатый вал, поршни с шатунами и маховик.

Поршень

Движение поршня в цилиндре происходит в результате сгорания топливовоздушной смеси. На головку поршня действует давление. В разных типах двигателей он может отличаться по своей форме. В бензиновых двигателях днище изначально было плоским, затем стали применять вогнутые конструкции с канавками клапанов. В дизельных двигателях камера сгорания изначально сжимает не топливо, а воздух. Поэтому головка поршня также имеет вогнутую форму, образующую камеру сгорания.

Форма днища имеет большое значение для формирования правильного пламени горения топливовоздушной смеси.

Остальная часть поршня называется юбкой. Это своего рода направляющая, которая перемещается в цилиндре. Нижняя часть поршня или юбки выполнена так, что она не соприкасается с шатуном во время его движения.

Поршень и его элементы

Канавки или канавки поршневых колец выполнены на боковой поверхности поршней. Вверху два или три компрессионных кольца. Они необходимы для создания компрессии, то есть препятствуют проникновению газов между стенками цилиндра и поршнем. Кольца прижимаются к зеркалу, уменьшая пространство. Ниже расположена канавка для маслосъемного кольца. Необходимо удалить лишнее масло со стенок цилиндра, чтобы оно не проникло в камеру сгорания.

Поршневые кольца, особенно компрессионные, работают в условиях постоянных нагрузок и высоких температур. Для его изготовления используются высокопрочные материалы, такие как легированный чугун, который покрыт пористым хромом.

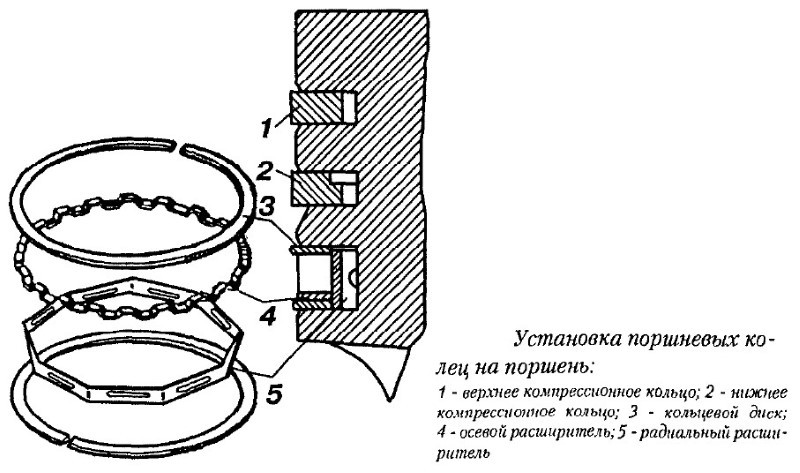

Поршневые кольца

Назначение и устройство поршневых колец определяются их ролью в работе кривошипно-шатунных устройств. Кольца плоские, имеют срез шириной в несколько десятых долей миллиметра. Они вставляются в выточенные для них кольцевые канавки в уплотнении.

Кольца выполняют следующие функции:

- Уплотнить пространство между гильзой и стенками поршня.

- Укажите направление движения поршня.

- Остывать. Соприкасаясь с гильзой, компрессионные кольца отводят лишнее тепло от поршня, предохраняя его от перегрева.

- Изолировать рабочую камеру от картерных смазок. С одной стороны, кольца улавливают капли масла, которые противовесы щеки коленчатого вала разбрызгивают в картер, с другой стороны, пропускают небольшое количество для смазывания стенок цилиндров. За это отвечает нижнее маслосъемное кольцо.

Также необходимо смазать соединение поршня с шатуном.

Отсутствие смазки через несколько минут приводит детали цилиндра в негодность. Трущиеся детали перегреваются и начинают разрушаться или заедать. Ремонт в этом случае будет сложным и дорогим.

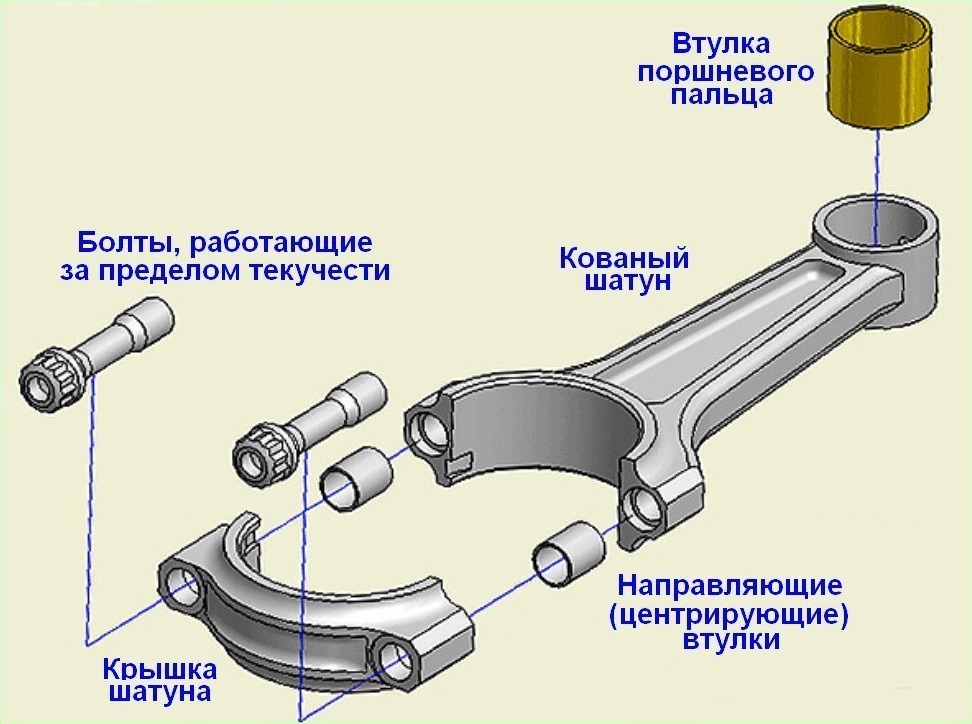

Поршневой палец и шатун

Шатун крепится к поршню с помощью поршневого пальца. Это сплошная или полая цилиндрическая деталь. Штифт устанавливается в отверстие поршня и в верхнюю головку шатуна.

Различают два типа фиксации пальцев:

- фиксированная настройка;

- с плавающей посадкой.

Наиболее распространенным является так называемый «плавающий палец». Для фиксации используются стопорные кольца. Неподвижный штифт оснащен посадкой с натягом. Обычно используется режим нагрева.

Шатун двигателя

Шатун, в свою очередь, соединяет коленчатый вал и поршень и создает вращательные движения. При этом возвратно-поступательные движения шатуна описывают восьмерку. Он состоит из нескольких элементов:

- стержень или основание;

- головка поршня (верхняя);

- кривошипная головка (нижняя).

Для уменьшения трения и смазки сопрягаемых деталей в головку поршня запрессована бронзовая втулка. Головка кривошипа выполнена разборной для возможности монтажа механизма. Детали точно подогнаны друг к другу и скреплены болтами и контргайками. Для уменьшения трения установлены шатунные подшипники скольжения. Они выполнены в виде двух стальных вкладышей с замками. Масляные канавки подают масло. Подшипники точно подобраны к размеру соединения.

Вопреки распространенному мнению, вкладыши вращаются не за счет блокировки, а за счет возникающей силы трения между их наружной поверхностью и большой головкой шатуна. Поэтому наружную часть опорного подшипника нельзя смазывать маслом при установке.

Остов двигателя

Неподвижные части кривошипно-шатунного механизма, соединенные между собой, составляют остов двигателя, воспринимающий все основные силовые и тепловые нагрузки, как внутренние (связанные с работой двигателя), так и внешние (от трансмиссии и ходовой части). Силовые нагрузки, передаваемые на раму двигателя от несущей системы автомобиля (рама, кузов, кузов) и наоборот, существенно зависят от способа крепления двигателя. Обычно его закрепляют в трех-четырех точках, чтобы не ощущались нагрузки, вызванные деформациями несущей системы, возникающими при проезде машины по неровностям. Двигательная установка должна исключать возможность ее смещения в горизонтальной плоскости под действием продольных и поперечных сил (при разгоне, торможении, вращение и др.). Для уменьшения вибрации.

Поршневую группу кривошипно-шатунного механизма составляют комплект поршней с комплектом компрессионных и маслосъемных колец, поршневой палец и детали его крепления. Его назначение — воспринимать давление газа во время рабочего такта и передавать усилие на коленчатый вал через шатун, осуществлять другие вспомогательные циклы, а также герметизировать полость цилиндра над поршнем, чтобы предотвратить попадание газов в картер и проникновение в моторное масло в него.

Коленчатый вал

Коленчатый вал является сложной по конструкции и изготовлению деталью. Он воспринимает кручение, давление и другие нагрузки, поэтому изготавливается из высокопрочной стали или чугуна. Коленчатый вал передает вращение поршней трансмиссии и другим элементам автомобиля (например, шкиву трансмиссии).

Устройство коленчатого вала

Коленчатый вал состоит из нескольких основных элементов:

- коренные воротники;

- шатунные шейки;

- противовесы;

- щеки;

- трость;

- фланец маховика.

Конструкция коленчатого вала во многом будет зависеть от количества цилиндров в двигателе. В простом рядном четырехцилиндровом двигателе на коленчатом валу расположены четыре шатунные шейки, на которых установлены шатуны с поршнями. Пять основных ежедневных газет расположены вдоль центральной оси узла. Они устанавливаются в опоры блока цилиндров или картера в подшипники скольжения (вкладыши). Сверху основные магазины закрываются навинчивающимися крышками. Соединение образует букву U.

Специально обработанное опорное место для установки корневой шейки со вставкой называется станиной.

Коренные и шатунные шейки соединены так называемыми щеками. Противовесы гасят чрезмерные вибрации и обеспечивают плавное движение коленчатого вала.

Устройство КШМ

Шейки коленчатого вала термообработаны и отполированы для обеспечения высокой прочности и точной посадки. Коленчатый вал также очень точно сбалансирован и отцентрован для равномерного распределения всех сил, действующих на него. В области шейки центрального корня по бокам опоры установлены упорные полукольца. Они необходимы для компенсации осевых перемещений.

Шестерни (звездочки) привода ГРМ, а также шкив привода агрегатов двигателя крепятся к стержню коленчатого вала.

Маховик

На задней части вала находится фланец, к которому крепится маховик. Это кусок чугуна, представляющий собой массивный диск. За счет своей массы маховик создает необходимую инерцию для работы коленчатого вала, а также обеспечивает равномерную передачу крутящего момента на трансмиссию. На краю маховика выполнен зубчатый венец для соединения с шестерней стартера. Именно маховик вращает коленчатый вал и приводит в движение поршни в момент запуска двигателя.

Кривошипный механизм, конструкция и форма коленчатого вала остаются неизменными на протяжении многих лет. В основном, есть лишь незначительные улучшения конструкции, направленные на снижение веса, инерции и сил трения.

Принцип работы кривошипно-шатунного механизма

Принцип работы кривошипно-шатунного механизма не изменился за последние три века.

Во время рабочего такта рабочая смесь, воспламеняющаяся в конце такта сжатия, быстро сгорает, продукты сгорания расширяются и толкают поршень вниз. Он толкает шатун, который опирается на нижнюю ось, отделенную в пространстве от основной продольной оси. В результате под действием приложенных касательных сил коленчатый вал поворачивается на четверть оборота в четырехтактных двигателях и на пол-оборота в двухтактных двигателях так, что продольное движение поршня преобразуется во вращение вала.

Расчет кривошипно-шатунного механизма требует отличного знания прикладной механики, кинематики и сопротивления материалов. Его доверяют самым опытным инженерам.

Обслуживание КШМ

Чтобы не повредить детали коленчатого вала, необходимо соблюдать все требования производителя по периодическому обслуживанию и регулярному осмотру автомобиля.

Уровень масла, особенно в новом автомобиле, следует проверять ежедневно перед поездкой. Это занимает меньше минуты и может сэкономить месяцы ожидания в случае серьезной поломки.

Заливать топливо следует только на проверенных заправках известных марок, не поддаваясь на соблазн разницы в цене в два рубля.

При обнаружении вышеперечисленных тревожных симптомов следует немедленно отправиться на СТО.

Не стоит пытаться сверлить цилиндры, удалять нагар с колец и делать другие сложные ремонтные работы самостоятельно, пользуясь видео из Сети. Если у вас нет многолетнего опыта подобных работ, лучше обратиться к профессионалам. Самостоятельная установка шатунного механизма после ремонта очень сложная операция.

Применять различные фирменные средства «для преобразования нагара на стенках цилиндров», «для обезуглероживания» разумно только тогда, когда вы уверены и в диагнозе, и в препарате.

Неисправности, возникающие при работе КШМ и их причины

Отказы могут возникать в разных элементах кривошипной группы. Сложность конструкции и сочетание параметров шатунных механизмов двигателей заставляет уделять особое внимание их расчету, изготовлению и эксплуатации.

В большинстве случаев отказы вызваны несоблюдением режимов эксплуатации и обслуживания двигателя. Некачественная смазка, засорение каналов подачи масла, несвоевременная замена или пополнение масла в картере на установленном уровне – все эти причины приводят к повышенному трению, перегреву деталей, появлению на их деталях выбоин, царапин и царапин рабочие поверхности. Масляный фильтр необходимо менять при каждой замене масла. По регламенту технического обслуживания также необходимо менять топливный и воздушный фильтры.

Неисправность системы охлаждения также вызывает термическую деформацию деталей вплоть до их застревания или разрушения. Дизельные двигатели особенно чувствительны к качеству смазки.

Отказы системы зажигания также могут вызвать нагар на поршне и его кольцах, закоксовывание колец приводит к потере компрессии и повреждению стенок цилиндров.

Бывает и так, что причиной поломки являются некачественные или контрафактные детали или материалы, использованные при обслуживании. Покупать их лучше у официальных дилеров или уважаемых магазинов, заботящихся о своей репутации.

Залегание колец поршневых

Указанные неисправности кривошипно-шатунного механизма диагностируются по следующим признакам:

- перебои в работе двигателя;

- постоянное снижение уровня смазки в картере;

- выхлопные газы приобретают голубой оттенок.

Поломку нельзя устранить в домашних условиях, так как требуется высококвалифицированный мастер и полная разборка двигателя.

Износ поршней и пальцев

Эти специфические неисправности кривошипно-шатунного механизма идентифицируются по следующим признакам:

- пальцы – вне зависимости от режима работы двигателя в верхней части блока цилиндров слышен громкий стук, который исчезает при выкручивании свечи и усиливается при разгоне вала;

- поршни — синий выхлоп, аналогичный предыдущему случаю, стук, но только на холостых, после прогрева обычно проходит.

После диагностики данной неисправности в обязательном порядке следует проверить ДВС.

Износ подшипника шатунного и коренного

Неизбежно потребуется ремонт кривошипно-шатунного механизма при исчерпании ресурса подшипника, о чем свидетельствуют следующие факторы:

- шатунный подшипник — контрольная лампа указывает на недостаточное давление смазки, стук глухой, плавающий, исходит из средней части блока цилиндров;

- коренной подшипник — горит сигнальная лампа, указывающая на низкое давление масла, происходит стук в нижней части блока цилиндров.

По аналогии с предыдущими вариантами без капитального ремонта не обойтись.

Перечень неисправностей КШМ

Наиболее распространенные механические неисправности:

- износ и разрушение шатунных и коренных шеек коленчатого вала;

- дробление, выкрашивание или расплавление вкладышей подшипников;

- нагар от сгорания поршневых колец;

- перегрев и обрыв кольца;

- скопление нагара на дне поршня приводит к его перегреву и возможному разрушению;

- длительная работа двигателя с эффектами детонации вызывает износ головки поршня.

Сочетание этих отказов с отказом в системе смазки может привести к перекосу поршней в цилиндрах и заклиниванию двигателя. Устранение всех этих поломок связано с разборкой двигателя и его частичной или полной разборкой.

Ремонт требует много времени и денег, поэтому лучше вовремя обнаруживать неисправности и своевременно устранять проблемы.

Стук в двигателе

Один из самых страшных звуков, когда в двигателе внезапно появляется странный стук и другие посторонние шумы. Это всегда признак неблагополучия — если что-то начинает стучать, значит с этим проблемы. Поскольку элементы двигателя настроены с точностью до микрона, стук является признаком износа. Придется разобрать двигатель, посмотреть, что стучит, и заменить изношенную деталь.

Основной причиной износа часто является плохое техническое обслуживание двигателя. Моторное масло имеет свой ресурс, и его регулярная замена крайне необходима. То же самое относится и к фильтрам. Твердые частицы, даже самые мелкие, постепенно изнашивают доводочные детали, образуя задиры и следы износа.

Стук также может указывать на изношенные подшипники (вкладыши). Также они страдают от недостатка смазки, так как именно подшипники несут наибольшую нагрузку.

Снижение мощности

Потеря мощности двигателя может свидетельствовать о наличии поршневых колец. В этом случае кольца не выполняют свою функцию, моторное масло остается в камере сгорания, а продукты сгорания попадают в двигатель. Прорыв газов также говорит о перерасходе энергии, и ощущается владельцем автомобиля как снижение динамических показателей. Продолжительная работа в такой ситуации может только ухудшить состояние двигателя и довести стандартную проблему, в общем-то, до капитального ремонта двигателя.

Проверить состояние двигателя можно самостоятельно, измерив компрессию в цилиндрах. Если он ниже стандартного для данной модификации двигателя, потребуется ремонт двигателя.

Повышенный расход масла

Если двигатель начал «кушать» масло, это явный признак появления поршневых колец или других проблем с цилиндро-поршневой группой. Масло сгорает вместе с топливом, из выхлопной трубы идет черный дым, температура в камере сгорания превышает расчетную, а здоровья двигателю это не добавляет. В некоторых случаях может помочь чистка без разборки двигателя, но в большинстве случаев потребуется разборка и диагностика двигателя.

Нагар

Отложения на поршнях, клапанах и свечах зажигания указывают на проблемы с двигателем. Если топливо сгорает не полностью, нужно найти причину неисправности и устранить ее. В противном случае мотору грозит перегрев из-за ухудшения теплопроводности поверхностей со слоем нагара.

Белый дым из выхлопной трубы

Появляется при попадании антифриза в камеру сгорания. Наиболее частая причина – износ прокладки ГБЦ или микротрещины в рубашке охлаждения двигателя, и для решения проблемы необходима ее замена.

Медлить в этой ситуации нежелательно – небольшая течь может обернуться гидроударом. Камера сгорания заполняется жидкостью, поршень движется вверх, но жидкость, в отличие от воздуха, не сжимается и получается эффект удара о твердую поверхность. Последствия такой беды могут быть любыми, вплоть до «кулака дружбы» и продажи машины на запчасти.

Признаки наличия неисправностей в работе КШМ

Для своевременного выявления неисправностей и негативных процессов, которые начинают развиваться в коленчатой группе, полезно знать по внешним признакам:

- Стук двигателя, посторонние звуки при разгоне. Звонкие звуки часто вызваны явлениями детонации. Неполное сгорание топлива в рабочем такте и взрывное его сгорание в такте выпуска приводят к накоплению нагара на поршневых кольцах и головке, ухудшению условий их охлаждения и разрушению. Необходимо заливать качественное топливо и проверять параметры системы зажигания на стенде.

- Глухие стуки свидетельствуют об износе шейки коленчатого вала. В этом случае остановить операцию, обточить шейки и заменить вкладыши на более толстые из ремкомплекта.

- «Поющий» звук на высокой ноте свидетельствует о возможном начале плавления вкладышей или нехватке масла при увеличении скорости. Также нужно срочно ехать в сервис.

- Серые клубы дыма из выхлопной трубы говорят об избытке масла в рабочей камере. Состояние колец необходимо проверить и при необходимости заменить.

- Потеря мощности также может быть вызвана заеданием колец и потерей компрессии.

При обнаружении этих тревожных симптомов не откладывайте визит в сервисный центр. Забитый мотор обойдется намного дороже, как по деньгам, так и по времени.

Способы диагностики КШМ

Вышеперечисленные методы выявления причин не очень точны. Они служат поводом для поездки на СТО, где квалифицированную диагностику комбинированного кривошипно-шатунного механизма могут провести мастера с необходимым опытом и практикой работы. Они имеют кинематический чертеж с точными размерами, допусками и посадками. Для этого у них есть необходимое оборудование.

Предварительная на определение стуков

Так как ремонт коленчатого механизма является одной из дорогостоящих операций по капитальному ремонту двигателя, то на начальном этапе стуки и шумы внутри блока цилиндров ставит начальник СТО. Для этого используется стетоскоп (обычно модификация Экранас КИ-1154). Технология исследования следующая:

- рабочая поверхность стетоскопа упирается в стенки БК на разных уровнях (в рабочей зоне шатунных и кривошипных подшипников);

- двигатель прогревается при температуре охлаждающей жидкости 75-80 градусов;

- обороты сначала постепенно увеличиваются, затем резко меняется режим работы;

- стуки слышны только при возникновении зазора более 0,1 — 0,2 мм.

Характер удара заметен только профессионалу:

- поршни в цилиндре издают щелкающие звуки на холодном двигателе;

- поршневой палец издает звук «металл по металлу» при резком увеличении скорости, реже при неправильно выставленном угле зажигания (опережения;

- коренные подшипники звучат низким тоном;

- звук шатунных подшипников немного выше.

Предупреждение: этот диагностический метод также не является окончательным. Он позволяет капитану выявить наличие имеющихся дефектов с гарантией того, что ДВС все равно нуждается в разборке для замены расходных материалов.

Измерение суммарных зазоров в сопряжениях

Обслуживание кривошипно-шатунного механизма обычно проводят с помощью установки КИ-11140 для определения зазора в коленчатом валу.

В этом случае нет необходимости снимать масляный поддон и запускать двигатель. Зазоры в головках шатунов измеряются суммарно:

- поршень диагностируемого цилиндра находится в верхней «мертвой точке»;

- коленвал останавливается, приспособление фиксируется на месте насадки;

- шток упирается с натягом в дно поршня, крепится винтом;

- компрессорная группа подключается к штуцеру, создается разрежение -0,06 МПа и такое же давление;

- после 2-3 циклов подачи заданного давления и вакуума показания манометра стабилизируются;

- затем указатель устанавливается на отметку «0» в зазоре над поршнем, находящимся под давлением;

- после чего к нему прикладывается отрицательное давление.

Суммарные зазоры измеряются не менее трех раз, выводится среднее значение, сравниваемое с допустимой нормой эксплуатации по таблицам.

Определение объема газа, прорывающегося в картер

Существующий узел шестерни коленчатого вала автомобиля не пригоден для эксплуатации, если проверка выхлопных газов выявила повышенное количество выхлопных газов в картере. Измерения выполняются прибором КИ-4887-И следующим образом:

- расходомер газа соединен с полостью картера и глушителем или вакуумным блоком;

- двигатель включен в режиме «под нагрузкой»;

- выходящие газы изменяют показания приборов на величину их объема, проходящего через них в единицу времени.

При значительном износе ДВС расход может превышать 120 л/мин, требуется дополнительная регулировка расходомера. После отключения системы вентиляции картера все дополнительные отверстия необходимо закрыть заглушками/заглушками.

Схема подключения расходомера газа КИ-4887-11

Измерение давления масла

Рабочий кривошип считается ремонтопригодным, если проверка давления масла выполнена правильно. Измерения проводятся прибором КИ-5472, состоящим из рукава и манометра:

- стандартный манометр масляного фильтра скручен;

- вместо этого подключено устройство;

- двигатель нагревается до 70 – 80 градусов;

- значение основного давления на холостом ходу фиксировано.

Чрезвычайно простая общая конструкция системы смазки и устройства IC позволяет сократить время диагностики.

Для двигателей внутреннего сгорания карбюраторного типа нормальной считается компрессия в пределах 0,7 МПа. Поэтому в некоторых случаях диагностика на СТО измеряет компрессию на прогретом двигателе. При этом разница показаний цилиндров не может превышать 0,1 МПа.

Технология ремонта

Основной целью капитального ремонта КШМ является восстановление ресурса поршневой группы и коленчатого вала. Для этого восстанавливаются сиденья, заменяются пальцы и вкладыши.

Поршни и пальцы

Поршень, условно входящий в кривошипно-шатунный механизм двигателя автомобиля, изготовлен из алюминиевых сплавов. Палец изготовлен из легированной стали, меньше изнашивается.

Поршни восстановлены с зеркалом, геометрией канавок для колец и выступов, внутри которых находится палец. Размеры поршневого пальца подбираются при температуре воздуха цеха 20 градусов в зависимости от размерной группы поршня.

Ремонт шатунов

В основном шатуны изготавливаются из стали 40Г, 40Х или ст45, характерными дефектами являются:

- изготовление металлических сидений;

- дырочный износ;

- изменение геометрии (кручение и изгиб).

Кинематический элемент механизма выбраковывается при аварийном изгибе, поломке и раскрытии трещины. В остальных случаях изгибы и закрутки удаляются при нагреве до 500 градусов для снятия внутренних напряжений. Посадочные поверхности шлифуют, а затем шлифуют до следующего размера.

После этого работа кривошипно-шатунного механизма снова соответствует требованиям регламента ГОСТ. Запрещается снимать слой металла больше 0,2 — 0,4 мм для дизелей, ДВС с карбюратором соответственно. В противном случае нарушается кинематическая схема узла.

Реставрация коленвала

Основными нюансами ремонта коленчатого вала являются:

- деталь изготовлена из высокопрочного магниевого литья, сталей ДР-У, 50Т, 40Х или ст45;

- основные дефекты – изгиб и выработка посадочных мест стали;

- шпонки реже изнашиваются, повреждается резьба, открываются трещины;

- ремонтопригодна сборка кривошипно-шатунного механизма с выработкой поврежденных посадочных поверхностей и резьбы;

- трещины более 3 мм приводят к браковке коленчатого вала.

После промывки масляных каналов и наружных поверхностей изделие осматривают дефектоскопом. Производство восстанавливается путем наплавки кабеля Св-18ХГСА с прорезью до ремонтных параметров. Шпоночные канавки фрезеруются до указанной поверхности. При этом необходимо соблюдать схему установки редуктора.

Коленчатый вал после шлифовки балансируется на динамической установке БМ-У4 или КИ-4274.

Поэтому кривошипно-шатунный механизм КШМ проще и дешевле в обслуживании в эксплуатации. Для этого нужно своевременно проводить техническое обслуживание и обращаться в службу специалистов при малейших посторонних звуках в блоке цилиндров. В этом случае даже доработка будет дешевле.